硬核丨核工业搭建数智化平台究竟有多重要?看U9 cloud如何助力中核浦原

在数智化建设进程中,浦原选择了用友U9 cloud作为合作伙伴,以中核苏阀作为ERP试点单位,摸索出了U9 cloud+智能工厂+友云采+AIoT+银企联云集成的数智化转型方案。在经过中核苏阀的成功上线后,中核浦原组织中核专家和用友专家到多家下属公司进行数智化转型的咨询工作,将苏阀的模式进行推广和复制,一步一步实现数字化浦原、智能化浦原到社会化浦原的战略目标。

在数智化建设进程中,浦原选择了用友U9 cloud作为合作伙伴,以中核苏阀作为ERP试点单位,摸索出了U9 cloud+智能工厂+友云采+AIoT+银企联云集成的数智化转型方案。在经过中核苏阀的成功上线后,中核浦原组织中核专家和用友专家到多家下属公司进行数智化转型的咨询工作,将苏阀的模式进行推广和复制,一步一步实现数字化浦原、智能化浦原到社会化浦原的战略目标。

“强核报国”是中核浦原的使命

前方高能预警!准备接收一篇硬核的数智化转型的样板案例!

在数字经济的快车道上,伴随着数字化与智能化的飞速进展,几乎所有行业都积极拥抱数智化转型的浪潮。

当我们谈论到涉及国防安全的核心战略领域,如原子弹、氢弹和核潜艇……这个转型变得尤为重要,上海中核浦原有限公司(以下简称中核浦原)就是这一领域的一家优秀企业。

中核浦原是中国核工业集团有限公司(以下简称中核集团)核与非核设备、仪器仪表制造及科技成果转化、招标与集采平台服务、国际国内贸易为主业的专业化投资运营公司。目前,中核浦原所属16家企业,员工近4000人,产业规模90多亿元。

在这新时代的交汇点上,中核浦原正全力驱动前沿技术,为国家的未来安全和繁荣注入核心动力。

为了更好地践行新时代核工业精神,履行“强核报国”的使命,科信部主任李松先生介绍到,按照中核集团公司战略部署,发挥集团公司核工业全产业链优势,坚持“小核心、大协作”,推进装备制造、科技研发、供应链服务、工业品贸易协同发展与深度融合,从2020年开始,中核浦原开启了数智化转型的集团级统建设之路,为将中核集团打造国际一流核工业集团而贡献力量。

从“原始社会”到“统建统管”

中核浦原的统建统管要从企业的组织结构和发展过程谈起。

中核浦原下属的16家公司,分别隶属于不同的业务板块,包括研究所、特色装备制造、供应链管理、国内外贸易、园区经营和其他。李松谈到,中核浦原的数智化建设,用一句形象的话来比喻,就是典型的“先有儿子,再有老子”。

仔细探究,原来这并不是一个玩笑。中核浦原下属的成员单位历史都很悠久,如中核科技是 1952 年成立的,光华仪表成立于 1934 年,然后西和工仪器是 1959 年,然而总部上海浦原是 1992 年才成立,导致了在上线U9 cloud之前,各公司都有自己独立的平台,有的使用U8、有的使用NC、有的使用T系列、有的使用U9……

结果? 这造成了一种“原始社会”的格局,各子公司各自为政,互不干涉。这不仅导致系统的不统一,更造成了数据的不共享,形成了所谓的“信息孤岛”。显然,为了更高效的运营和管理,推进信息化的统一建设和管理变得迫在眉睫。

统建统管的迫切性主要体现在五个方面。

第一, 平台。集团要统一管控平台,这也是整个信息化的基石。

第二, 数据。集团财务管控要求实现合并报表和全面预算管理。

第三, 管控。成员单位生产制造的精细化管控。基于国家对核工业的大力发展,成员单位的营业收入都实现了翻番,随着生产任务的扩充,生产过程必须要做到精细化管控。

第四, 统一。基础数据、经营数据和业务流程的统一。只有统一了,总部和成员单位的数据才能实现连通。

第五, 决策。基于数据的快速经营分析及决策。在各子公司数据统一及互联互通的基础上,实现基于数据资产的分析和辅助决策。

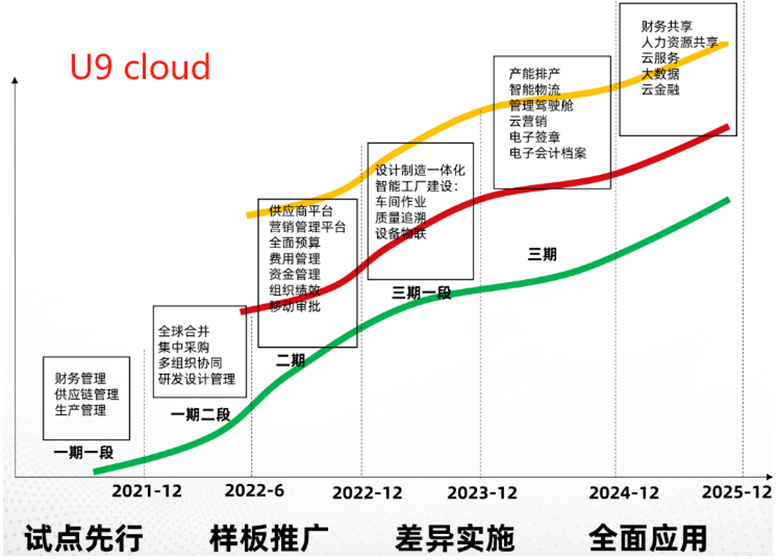

幸运的是,上海浦原的领导层有强烈的危机意识和领先意识,敏锐地捕捉到了数智化转型的大势所趋。高层挂帅,制定了一个清晰的路线图:“试点先行、样板推广、差异实施、全面应用”。

统建统管的“六大成果”

上海浦原的数智化平台就是以U9 cloud为核心、为基础的。在平台上,打通了集采平台、电子商城、PLM、OA、SRM、WMS、MES、HR等系统,通过统一门户,实现了各业务、各系统之间的互联互通。

多组织财务共享和全面预算管理

第二个核心应用就是构建了统一的多组织财务核算平台。中核浦原下属有 16 家控股的管理单位,因此,财务部进行了组织变革,建立了财务共享中心,会计核算、资金管理等职能都由总部收上来,人员也集中到上海统一管理,大幅了提高了核算和数据统计效率。

此外,尽管中核浦原已经有了一个规范的预算管理流程,但在引入U9 cloud之前,所有的预算都是通过Excel来进行管理。现在,这些数据都迁移到了数智化平台上。

以中核苏阀举例,它有很多事业部,相当于一个一个利润中心。基于U9 cloud的多组织设计,可以方便地实现事业部之间的业务协同和内部交易,真正做到了多组织的业财一体化。

设计制造一体化

各生产型成员单位的PDM、CAPP等系统是业务前端系统,一般都早于ERP系统,且大多数是异构的。然而,因U9 cloud系统接口的标准化这一块做得非常好,所以各子公司的系统目前都完成了无缝集成。

消除了设计与制造之间的信息孤岛;实现了基础管理标准化;物料、BOM数据共享,项目计划可快速编制;设计人员可实时了解库存及材料成本信息,从设计源头降低产品成本,较少呆滞与积压。

基于5G+IoT的智能数据采集和监控

以中核苏阀为例,目前借助用友AIoT物联服务平台,实时采集近100台套设备的生产数据、能源数据、工艺数据、质量数据等。同时,可结合低代码开发快速搭建业务场景,以此实现生产和质量数据智能采集、监控、分析和利用。

目前工厂里都有这样一个大屏,显示车间里有多少设备在运行、工厂的繁忙状况等。加工设备、质检设备、数控设备等都进行了联网。从信息安全和信号覆盖强度的角度考虑,浦原的设备连接都是基于电信的5G网络。

全过程质量管理与追溯

目前工厂的检测设备也接入了IoT(物联网),这样原来依靠手工记录的检查数据,现在可以借助工业平板,实时采集并反馈来料质检数据、实时归档,自动出具检验报告。同时通过建立收货、领用、装配、发货业务之间批号和序列号的关联关系,实现从材料到产成品的全过程质量管理,方便追溯查询。

全面打造数字工厂

借助5G+移动互联网,实时、精准下达生产作业计划以及物料配送指令,现场随时接收生产任务、配送任务,随时反馈任务完成情况,电子看板动态显示作业进度,全面打造可视化、移动化、智能化的数字工厂模式。

从订单开始到加工、检验,再到成品入库、装箱、出货,整个过程都通过电子看板实时掌控设备的运行状态、生产的进度,通过信号灯的不同颜色来提示不同的异常。比如,基于智能PDA的仓储物流管理,受到了相关岗位人员的高度欢迎,大幅降低了仓储人员的工作强度,准确率也接近100%。