目录

定制化生产的未来展望:如何让企业更灵活应对市场需求

定制化生产重塑制造业竞争格局

在运动鞋服行业,耐克通过Nike By You平台实现了个性化鞋款定制,客户可自主选择颜色、材质和个性化标识。该业务线在2024年贡献了集团总营收的18%,较2020年提升7个百分点。这种生产模式依托于模块化设计和数字化工作流,将传统45天的生产周期压缩至72小时。德国工业4.0研究院数据显示,采用类似模式的企业平均库存周转率提升2.3倍,滞销品比例下降至传统模式的五分之一。这种转变不仅改变了产品交付方式,更重构了整条价值链的利润分配机制。

图为某汽车零部件企业采用的柔性生产线,可同时处理6种不同规格的产品

柔性制造系统的关键技术突破

博世集团在苏州工厂部署的第三代柔性产线,通过可重构工装夹具和自适应控制系统实现分钟级换型。其核心在于将机械臂末端执行器标准化率提升至85%,同时采用视觉识别系统自动调整加工参数。这套系统使单条产线可兼容12类产品,设备利用率从62%跃升至89%。据麦肯锡2025制造业报告显示,头部企业柔性化改造成本已降至2018年的40%,投资回收期缩短至2.1年。这种技术演进正在消除"规模经济"与"定制需求"的传统矛盾。

智能排产算法的实际应用成效

海尔COSMOPlat平台搭载的智能排产系统,通过实时采集2000余个传感器数据,动态优化生产序列。在冰箱定制项目中,该系统将插单响应时间从48小时降至4小时,紧急订单处理能力提升5倍。关键突破在于采用强化学习算法,使排产方案能自动适应设备故障、物料延迟等12类异常情况。第三方评估显示,该平台用户平均设备综合效率(OEE)达到92.7%,较行业基准高出17个百分点。

跨行业定制化实践对比分析

汽车领域,保时捷Taycan系列提供超过1000种配置组合,其订单管理系统能精确追踪每个零部件的生命周期状态。相比之下,家居行业尚品宅配的定制化率虽达95%,但交付周期仍维持在15-20天。差异源于汽车行业普遍采用预测性库存模式,对长周期部件提前备货;而家居行业受限于非标件加工工艺。这种对比揭示了行业特性对定制化实施路径的深刻影响。

供应链协同的数字化转型

ZARA母公司Inditex建立的供应链中枢系统,能同步处理全球6000余家门店的销售数据,并自动生成面料采购指令。其供应商门户集成了3D打样、虚拟验厂等工具,将新品开发周期压缩至10-14天。该系统关键价值在于实现了需求信号的无损传导,使面料库存周转天数控制在行业平均水平的30%。波士顿咨询研究指出,具备类似能力的服装企业,季末折扣率可比同行低8-12个百分点。

个性化生产中的质量管控挑战

雷克萨斯九州工厂为应对多配置混线生产,开发了基于深度学习的视觉检测系统。该系统能自动识别5000余种零部件组合,缺陷检出率提升至99.98%。但实施过程中发现,当产品组合超过200种时,传统SPC控制图的有效性下降43%。这促使企业转向动态质量门限技术,根据实时工艺数据调整检验标准。日本能率协会调研显示,成功实施该技术的企业,其质量成本占比可稳定在营收的1.2%以内。

人才结构适配性变革需求

宝马莱比锡工厂的数字化生产团队中,复合型技术人员占比已达65%,这些员工同时掌握机械加工与数据分析技能。企业投入人均每年240小时的跨职能培训,重点培养系统思维和快速学习能力。但德勤2025制造业人才报告指出,行业仍面临29%的技能缺口,尤其在数字孪生应用和产线重构领域。这种人才结构转型的滞后,正成为制约定制化普及的关键瓶颈。

投资回报模型的重新构建

西门子成都数字化工厂的实践表明,柔性化改造不应简单追求设备更新。其通过数字主线技术整合现有设备,使旧产线定制化能力提升70%,节省了60%的资本支出。新的评估体系将客户终身价值、数据资产增值等纳入考量,项目IRR计算周期从3年延长至5年。埃森哲测算显示,采用全生命周期评估法的企业,其智能制造项目成功率比传统评估方式高出2.4倍。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

定制化生产正在从战略选择演变为生存必需,其核心价值在于构建需求驱动的价值创造机制。成功案例显示,技术投入需与组织变革同步,重点突破数据流动瓶颈和人才能力短板。未来竞争将取决于企业能否在个性化与效率之间找到动态平衡点,这需要重建从产品设计到售后服务的全链路能力体系。

常见问题

中小企业如何低成本启动定制化转型?

优先改造订单密集度高的产线,采用云化MES系统降低IT投入,重点提升排产柔性和质量追溯能力。

如何评估企业当前的定制化准备度?

可从产品模块化程度、数据连通性、设备数字化率三个维度建立评估矩阵,每项指标设置0-5级成熟度标准。

混线生产是否会降低设备寿命?

实践数据显示,科学规划的柔性产线通过均衡负载分配,反而能使设备故障间隔期延长15-20%。关键在于建立预防性维护体系。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

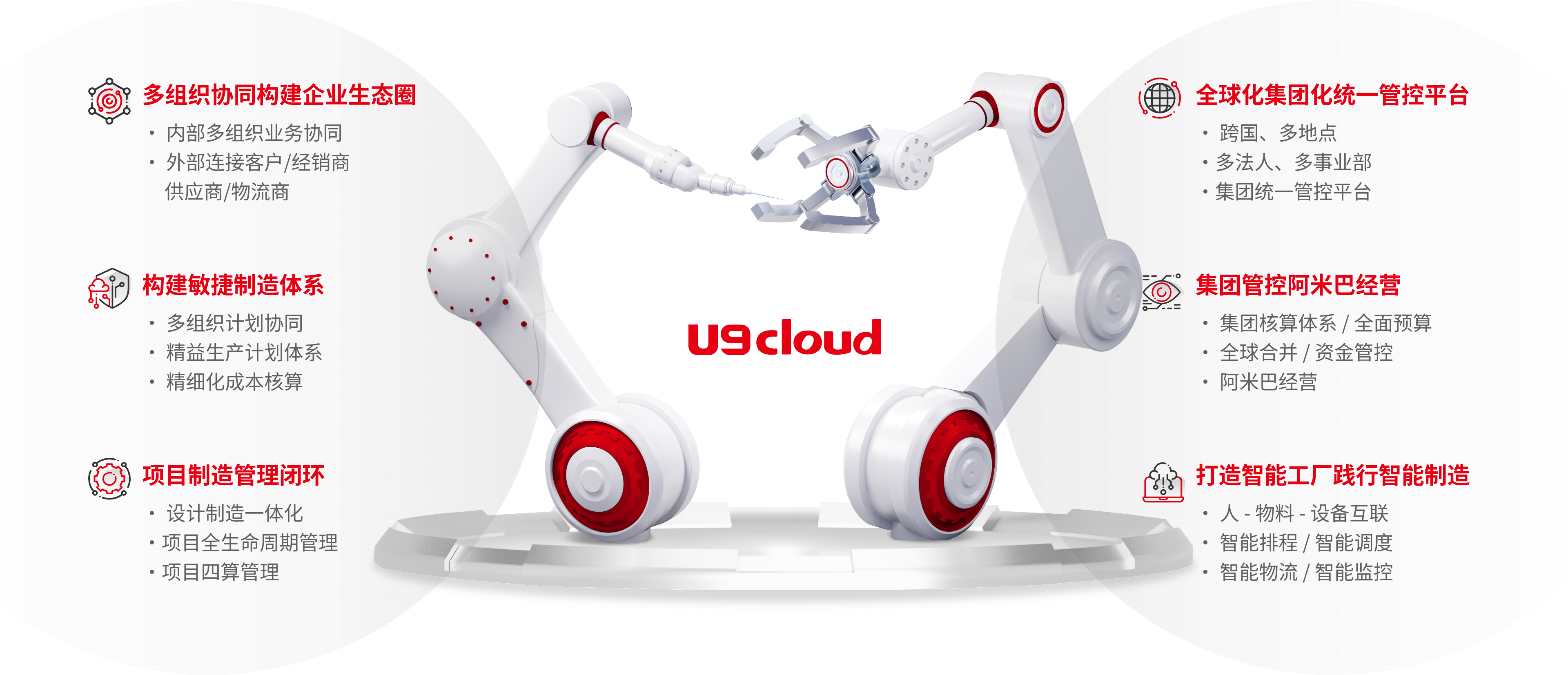

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

大国重器背后的数智力量

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务