目录

项目制造管理实战:如何用数字化工具提升交付效率

项目制造管理的数字化突围路径

在重型机械制造领域,某企业承接的港口起重机项目曾面临材料齐套率不足65%的困境。通过部署智能排产系统,该企业将设计BOM与采购计划自动关联,实现钢材、液压部件等长周期物料的提前预警。系统根据项目里程碑自动生成采购窗口期,使关键物料到位准时率提升至92%,项目启动延迟率从行业平均的28天降至7天。这种基于项目生命周期的物料协同机制,正是现代制造执行系统的核心价值体现。

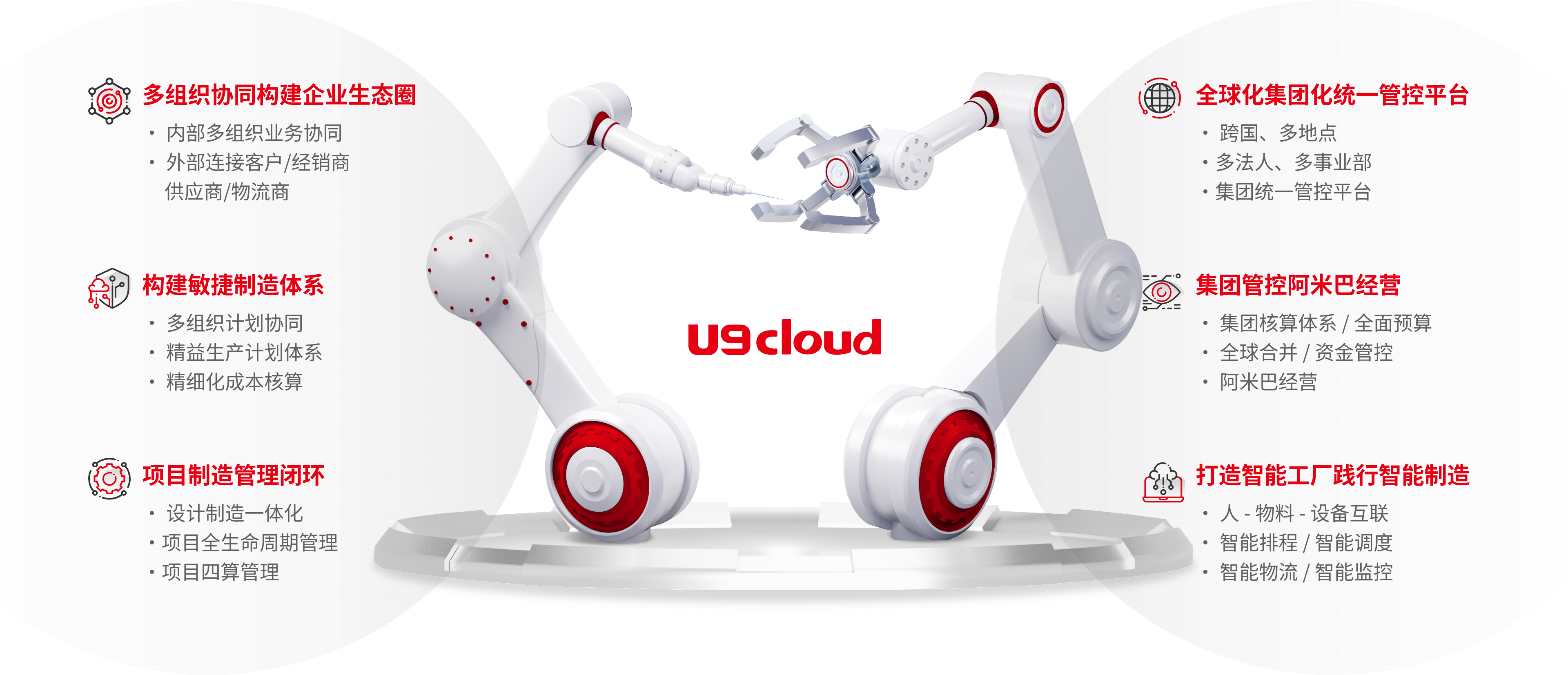

图示为项目制造管理系统的多维度监控看板,可实时展示物料准备度、工序完成率和成本消耗曲线

工序动态追踪的技术实现方案

风电设备制造商采用物联网终端采集装置,在叶片成型车间部署了126个工业传感器。这些设备将树脂固化温度、铺层厚度等工艺参数实时回传至中央数据库,与工艺标准值进行毫秒级比对。当检测到偏差超过允许范围时,系统自动触发三级预警机制。某型号机舱的装配工序通过该技术将返工率从17%降至3.2%,单台设备调试周期缩短了22个工作日。

成本核算的实时化变革

工程机械领域的实践显示,传统月末结算法会导致项目成本偏差达到12-15%。某装载机生产线引入作业成本法(ABC)模块后,系统自动归集每道工序的工时能耗、辅料消耗等数据。在液压系统测试环节,通过对比历史数据发现某型号油管接头损耗异常,及时排查出供应商工艺缺陷,仅此单项每年节约维修成本87万元。动态成本看板使项目毛利率预测准确率提升至95%以上。

设计变更的连锁反应控制

建筑幕墙企业遭遇的典型案例显示,客户临时修改玻璃规格会导致18个关联工序需要调整。采用配置管理系统(CMS)后,设计变更指令自动触发物料清单更新、工艺路线重组和采购订单修订。某超高层项目在施工阶段发生7次设计变更,系统通过影响度分析将调整响应时间从72小时压缩到4小时,避免了价值360万元的预制构件报废损失。

多项目资源冲突的智能调度

当某工程机械厂商同时推进7个海外项目时,其600吨级起重机产能出现严重挤占。资源平衡算法基于设备负荷率、人员技能矩阵等138项参数,自动生成最优排产方案。系统将核心设备的切换准备时间从8小时优化至2.5小时,使季度产能利用率从68%提升到89%。这种资源动态调配能力在项目集群管理中尤为关键。

质量追溯的数字化闭环

地铁盾构机制造商为每个主要部件赋予唯一数字身份码,涵盖从原材料熔炼批号到最终装配的全过程数据。当某批次主轴承出现异常振动时,系统在23分钟内完成正向追溯(工艺参数)和反向追溯(供应商批次),锁定热处理工序的温控偏差。这种全程可追溯体系使重大质量事故处理时效提升40%,售后索赔金额下降31%。

移动端协同的现场实践

石油钻采设备安装团队通过工业PAD实时调取三维装配指引,在哈萨克斯坦油田现场完成复杂井口装置的快速组装。移动端APP支持离线填报施工日志,待网络恢复后自动同步数据。某页岩气项目通过该方案将每日报表编制时间从3小时缩短至25分钟,现场问题闭环处理周期压缩60%。

决策支持系统的数据穿透

船舶分段制造企业构建的驾驶舱系统,可向下钻取到单个焊点的检验记录。管理层通过组合分析工期偏差、成本超支和质量缺陷的三维热力图,发现某型材切割工序是多项异常的共性节点。优化该环节后,船体分段建造效率提升19%,成为企业获得新船型订单的关键竞争力。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

通过上述实践案例可见,现代项目制造管理系统通过构建物料-工序-成本的数字化闭环,实现了三个维度的突破:在时间维度压缩关键路径周期,在资源维度提升配置精度,在质量维度强化过程控制。这些技术手段的有机整合,使定制化制造企业能够应对日益复杂的交付环境,将项目管理从经验驱动转向数据驱动。

常见问题

如何评估数字化改造的投入产出比? 建议从隐性成本削减角度核算,包括减少的物料呆滞、缩短的资金占用周期以及避免的违约赔偿等,典型案例显示ROI周期在14-18个月。

传统企业如何平稳过渡到数字化管理? 采用模块化实施策略,优先解决物料齐套和进度可视化等痛点,再逐步扩展至全流程,某转型企业分三期完成系统部署,每期间隔4-6个月。

系统如何适应频繁的客户需求变更? 关键在于建立配置管理库和变更影响矩阵,优秀实践表明需预留15%的设计裕度,并通过版本控制实现变更追溯。

点击右侧按钮,获取智能制造相关资料

点击下载资料免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

大国重器背后的数智力量

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务