工业数据采集及应用:智能制造的关键要素!

在当今数字化时代,工业数据采集及应用已成为制造企业发展的关键要素。它能帮助企业实现生产过程的优化、成本的降低、质量的提升,进而增强企业的市场竞争力,对于推动制造企业向智能化、高效化转型至关重要。

►

导读

在当今数字化时代,工业数据采集及应用已成为制造企业发展的关键要素。它能帮助企业实现生产过程的优化、成本的降低、质量的提升,进而增强企业的市场竞争力,对于推动制造企业向智能化、高效化转型至关重要。

本文将围绕工业数据采集及应用规划展开,主要包括物联网技术内涵、客户现场可物联设备、物联技术在制造企业的典型应用价值、典型案例介绍以及项目推进注意事项五个方面内容。

01

物联网(Internet of Things,缩写:IoT)整体是通过不同类型设备的动作产生模拟电量信号变化,由相应控制器将模拟变量采集后转化为数字信号,再通过软件技术进行应用。

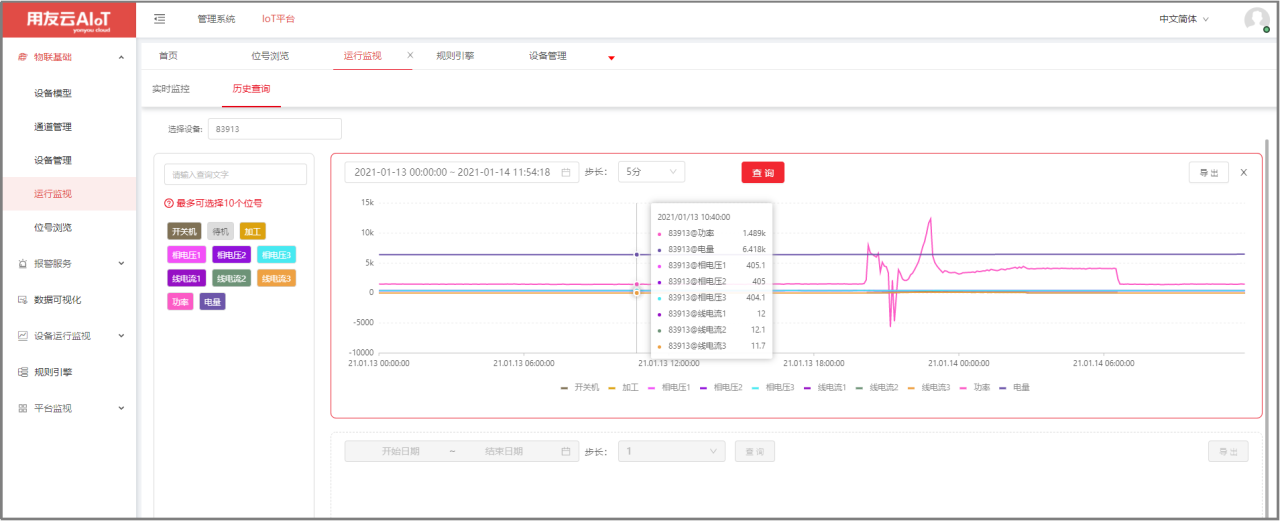

IoT 在企业中处于连接传统 IT 工具(如 ERP、CIM、MES)和传统 OT 工具体系(如客户现场各类设备)的中间层平台,主要负责数据采集、存储、设备模型构建和指令下发,以及数据可视化编辑和分析。

IoT 在企业的应用涉及各个环节,如设计端的工艺监测、生产端的统计与预警、物流端的轨迹和温度监测、无人售货及设备服务端的远程运维等。在生产制造方面,可实现生产监测、工艺预警、设备诊断、能耗分析等管理和业务操作。

02

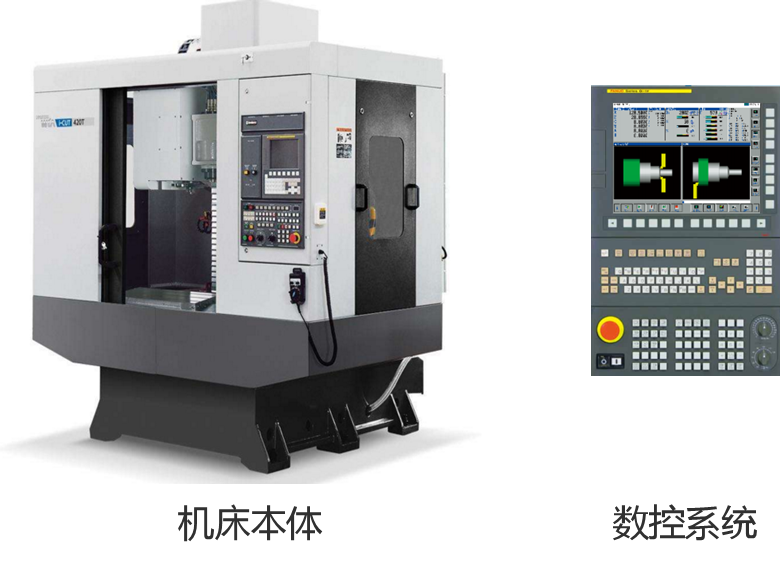

1. 数控机床

数控机床分为本体和数控系统,数控系统是将模拟量信号转换为数字量信号的关键装置。通过控制器可采集机床运行状态、加工数量、产品型号、主轴转速、进给倍率等数据,这些数据对工艺质量有重要影响。

国内大部分数控机床的数控系统为国外品牌,如法兰克、西门子、海德汉等。不同系列的数控系统端口和可采集数据有所差异。

2. 工业机器人

在工厂内常见的工业机器人通常由三部分组成:机器人运动控制柜、多轴机械臂、特定装夹具。控制柜内具有运动控制器,运动控制器类似一台小型电脑,具有通信端口;多轴机械臂具有多个伺服电机,进行机械臂的旋转执行;装夹具是根据用户的产品特性定制的,比如焊接装夹具、钣金装夹具,不同的场景装夹具各异。

工业机器人在汽配行业应用广泛,可实时获知运行状态、报警情况、加工数量及关键工艺参数(如焊接电流、电压),其工作状态影响生产节拍。大型企业多采用国外品牌,如库卡、ABB、法兰克。

3. PLC(Programmable Logic Controller,可编程逻辑控制器)

PLC 可匹配多种设备,如立库、AGV 小车、物流轨道、特殊包装机等。通过知道 PLC 的地址位,可获取现场操作信号数据进行分析利用。市场上 PLC 的品牌和系列众多,以西门子为例,有 200、300、400、1200、1500 等系列。

4. 计量仪表

计量仪表主要分为流量类(如气体、液体流量计)和电能仪表。流量仪表在流程行业有广泛应用,可实现对原料、产品的加工量进行实时计量;同时也可实现对企业的水、汽消耗统计;电能仪表通常安装在客户的配电柜上,进行耗电量的实时统计,个别耗电量较大的单体设备也会配备电能仪表,比如焊接机器人。

03

IoT技术在制造企业的应用价值体现在设计、生产、物流、销售、服务等多个环节。通过物联网技术,企业可以实现工艺监测、生产统计、设备状态实时监测、能耗分析等多种功能,全面提升生产效率和运营管理水平。

比如,生产进度反馈是否及时准确、生产中关键的工艺参数是否需要保持关注、生产异常停机是否会造成较大的损失、能耗占生产成本高吗、是否进行了有效分摊、质检数据是否实现了自动采集与分析、客户产品是否需要进行远程检测、是否需要记录各工序的加工参数并形成追溯链、是否做到了车间安防的整体监控……这些都是物联技术的应用切入点。

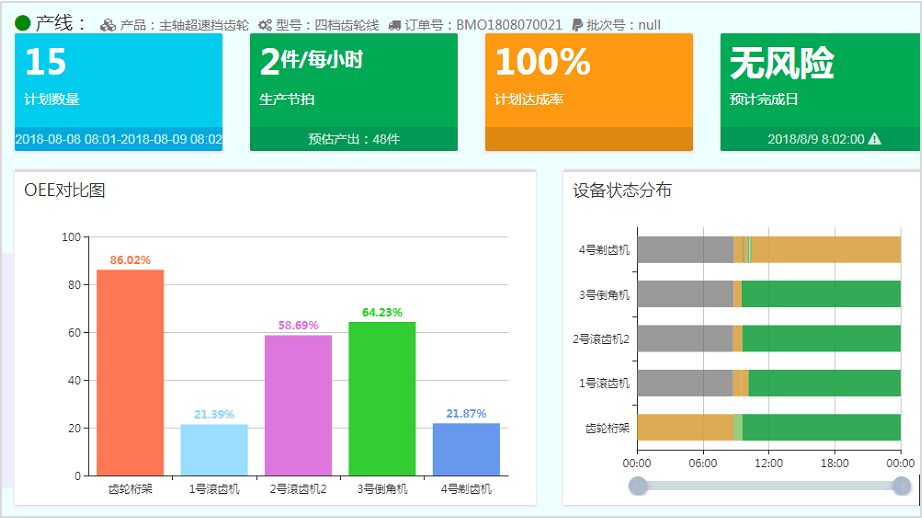

生产进度预测,让订单交付可控:

连接数控机床、工业机器人等设备,采集加工产品信息、计划产量、实际完成量、运行效率和节拍等数据,同步给 MES 以保证订单交付。

关键工艺监测预警,确保良品率稳定:

采集关键工艺参数,如温度、压力、转速等,进行记录分析和展示提醒,构建工艺过程监测预警机制,记录异常工艺变化并提醒相关人员。例如在新朋联众的焊接机连接项目中,每秒记录 20 次焊接参数。

设备健康全视角分析,杜绝异常停机:

采集设备健康度信息,如振动、报警信息等,进行全视角分析,实现预防性维护,保证设备状态稳定。例如通过在设备主轴装振动传感器采集频率,判断设备隐患。

多维度能耗统计,让成本核算更精确:

通过电能仪表和传感器采集水、电、风、气等能源消耗数据,构建能流管网图,同步给 ERP 进行成本核算分析。

质检数据在线,提升品控数字化能力:

支持多种集成接口技术和文件处理能力,与检测设备联网,实现检测数据快速数字化存档和质量数据分析。

定制化网关与APP,产品运营全面支撑:

精智云盒支持相关标准协议和个性化定制,沉淀产品数据,实现数据后台分析监管,为客户提供维修维护服务、备件生产准备和设计工艺优化支持。

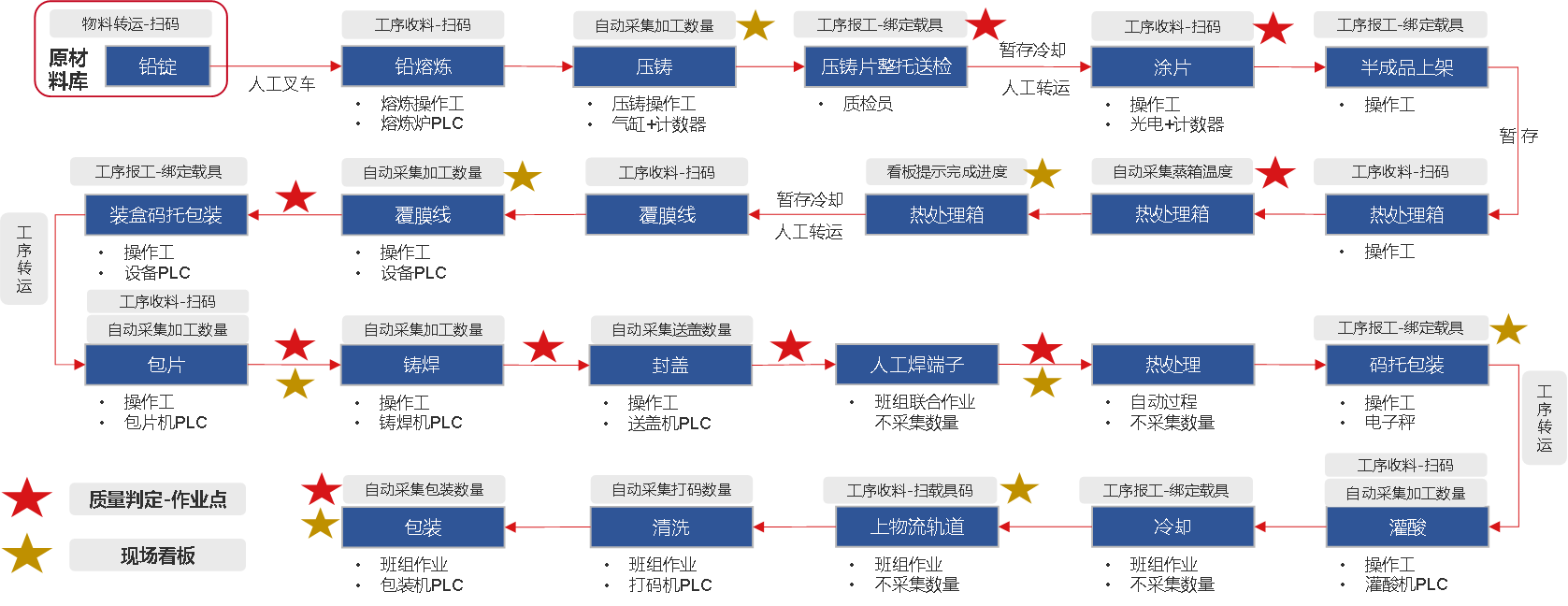

标识识别与追踪,产品制程全链条追溯:

结合产品标识技术,记录产品进出站时间和工艺数据、质检数据,形成追溯链。例如汽配行业电池客户,从原材料入场到成品的全过程追溯。

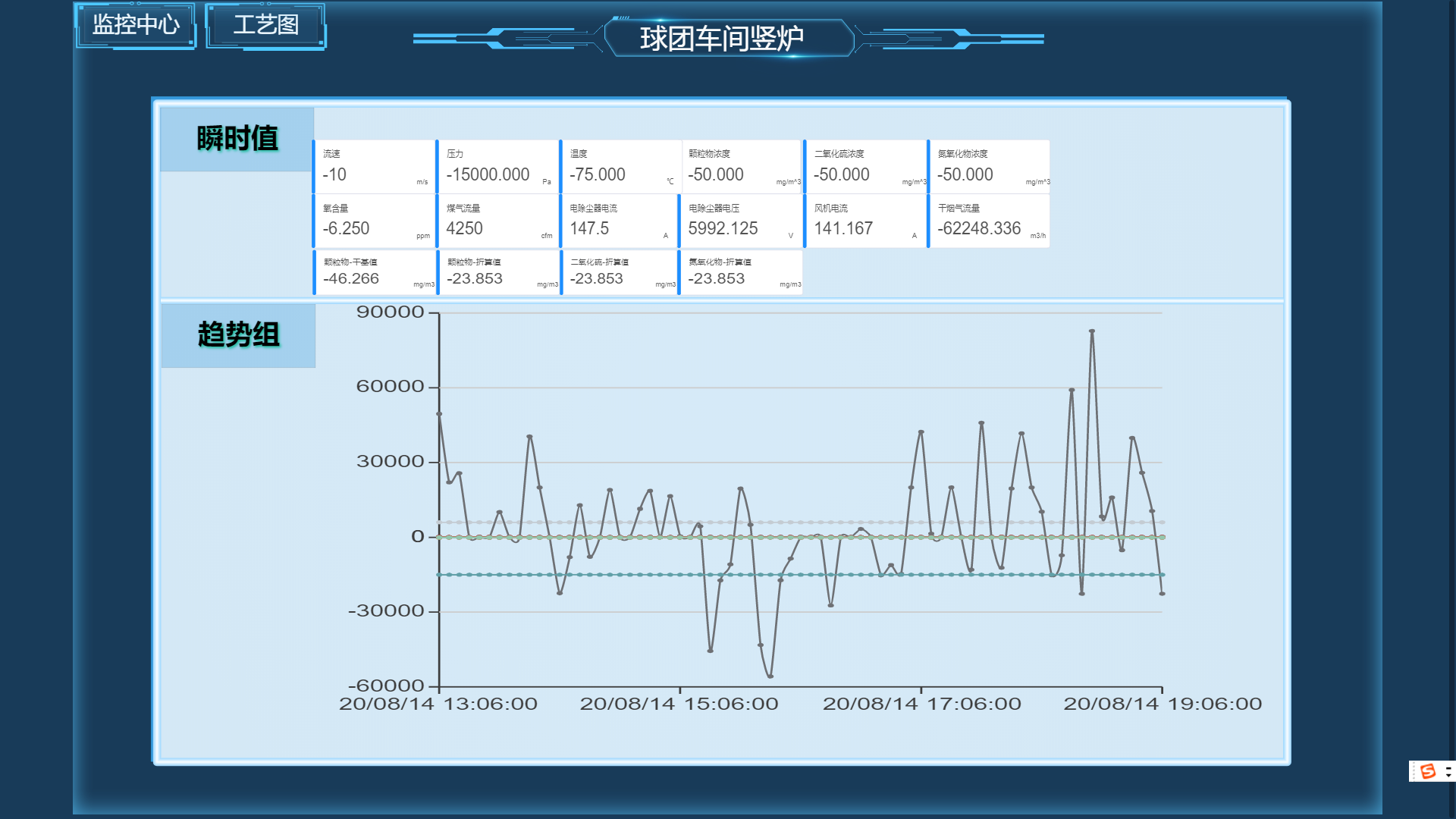

工业园区数字化全景,全面支撑集中式管理:

融合视频流技术和三维建模构建全场数字化指挥中心,全场景展示生产、安全等各方面信息,支持数据分析和展示,实现集中式管理、全景化分析和数字化运营。如济源钢铁的管控平台。

04

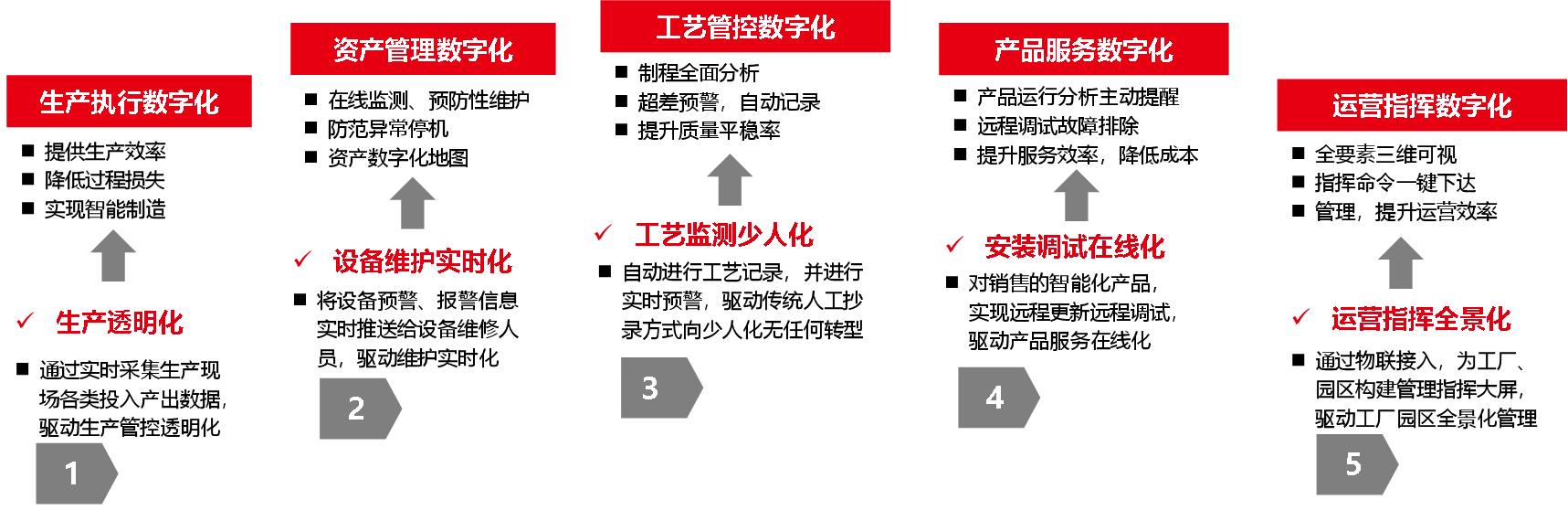

用友AIoT在多个方面驱动制造企业向数字化方向前进,实现生产执行数字化、资产管理数字化、工艺管控数字化、产品服务数字化和运营指挥数字化。

各类设备的便捷接入,实时采集,将生产过程进行完整记录,实现制程的数字化在线,为企业进行数字化转型夯实最坚实的基础;多样的分析工具,进行不同维度的穿透、关联分析,让管理更数字化;秒级的存储,不放过任何一个数据样本,高度还原现场真相,PB级的数据处理能力,让企业无需额外投资,轻松构建工业大数据应用;丰富的规则引擎,让数据的清洗、归类、边缘处理便捷、高效。

用友AIoT能够快速联接设备、物料、工艺、环境各类生产要素,进行实时数字化呈现,支撑了制造关键业务的数字化模型构建。有效打通企业原有OT、IT工具体系,为精细化、实时化、一体化管控打通数字链路,助力制造业务的运营模式升级、创新。

• 钢铁工业园区案例

济源钢铁通过物联服务、设备服务等实现数据驱动生产,构建了超低排放管控一体化平台。融合多种产品,包括财务供应链、安环、废钢判定,实现运营数据、设备数据和监控数据的提取展示,指挥中心人员可通过视频监控和设备建模进行全场浏览。

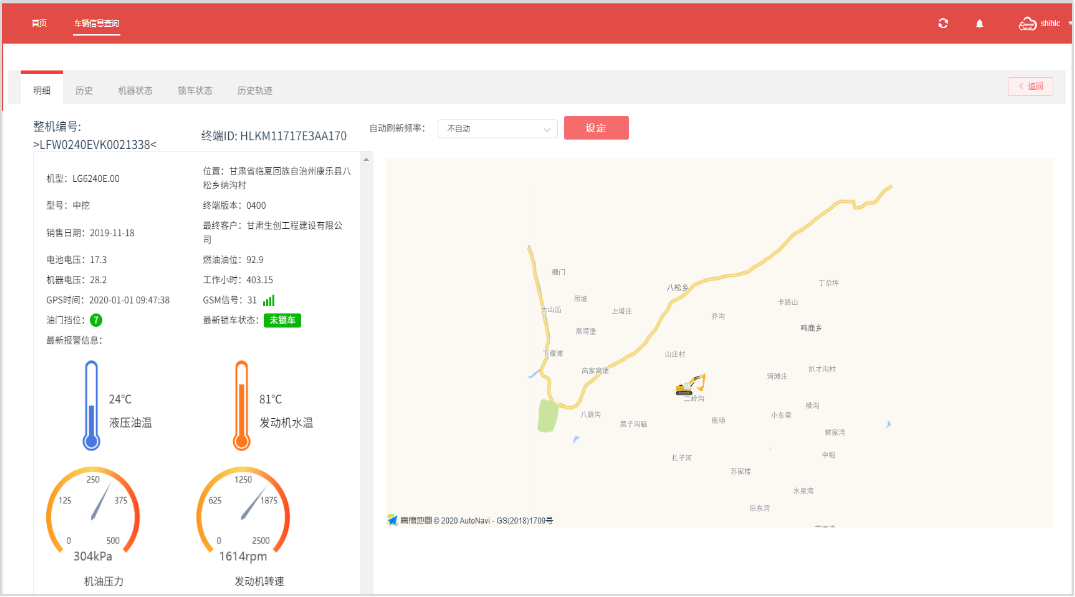

• 工程车辆案例

基于车联网实现服务化转型,为龙工提供实时在线服务,实现车辆健康管理,推动商业模式创新。连接 2 万多台车辆,实现远程监控和运维,包括锁机功能,通过读取设备运行时间,参数预测易损件生产计划,拓展以租代售市场。

• 配套企业案例

新朋联众连接 1800 多台设备数据,包括机器人、AGV 等,月采集数据达 240 亿条,最高采集频率 50 毫秒,通过边缘计算汇集数据到上海总部分析,并通过 APP 反馈给生产管理人员,实现了网络化协同制造,提升了产量,减少了人员,降低了缺陷率。

用友AIoT作为技术平台,支持多种设备类型,在不同行业有广泛应用,如矿业、机加工、食品等。

用友AIoT应用样板客户(部分)

05

预算判断与项目评估

在推进IoT项目时,首先需要评估项目预算。当前物联市场价格较为透明,可以根据设备数量进行项目费用预估,确保项目投资在可控范围内。

发设备统计表,摸底项目情况

向客户发送设备统计表,收集设备信息。客户反馈的速度和信息的完整性可以反映项目的竞争态势和技术难度,为后续方案制定提供依据。

远程方案汇报与产品演示

拿到设备清单后,迅速制定初版方案并进行远程汇报和产品演示。这有助于快速建立客户信任,为后续项目推进打下良好基础。

现场调研与风险评估

通过现场调研,对项目技术风险、实施风险进行评估。同时,与客户就工业网络、数据应用、人员培训等方面进行深入交流,增加客户对项目的信心和认可度。

►

结语

工业数据采集及应用规划是推动制造业数字化转型的重要手段。通过IoT技术的广泛应用,企业可以实现生产过程的透明化、智能化管理,提升生产效率和产品质量,降低维护成本和能耗。未来,随着技术的不断进步和应用场景的不断拓展,IoT技术将在制造业中发挥更加重要的作用,为企业的可持续发展提供强大动力。