U9 cloud SEDI + DISS 计划模型提效汽配企业计划管理

作为汽车零部件制造企业的物流计划人员最头疼的就是计划排产太难。刚刚安排好的计划,还没怎么执行,主机厂发来了新的计划需求,变更的面目全非。

作为汽车零部件制造企业的物流计划人员最头疼的就是计划排产太难。刚刚安排好的计划,还没怎么执行,主机厂发来了新的计划需求,变更的面目全非。

汽配企业在计划管理上的困难点:

01

企业缺乏对市场销售数据的获取和

预测能力。

在给整车厂配套生产销售的过程中,汽配企业往往难以获取到整车厂的真实市场销售数据,这使得他们缺乏对市场趋势的预测分析能力,无法精确制定生产计划。

02

主机厂的预测计划导入工作量大。

主机厂是按车型发布的滚动计划,有按月、按周或按日发布,需要汽配企业自行拆解成自己所供零部件的明细,进行计划前后版本间的差异比对,工作量大且易出错。

03

主机厂的滚动计划变更频繁。

相同物料有多个预测版本,不同版本之间很难比对差异,对汽配企业的计划调整带来困难。

04

库存水位控制困难。

汽配企业的库存既要满足主机厂供货需求,不能断供,又需考虑库存储备数量在合理库存范围之内,不能过多积压。

确实,汽车零部件制造企业的计划排产是一个复杂的挑战,需要考虑多种因素,如主机厂的要货需求、自身的生产能力、供应商的能力、市场需求的变化等。

应对这些困扰和需求,U9 cloud 推出“SEDI+DISS”计划模型来助力企业计划人员快速响应主机厂需求,制定合理的生产计划,在满足需求的同时控制库存水平。

主机厂滚动计划的快速导入:

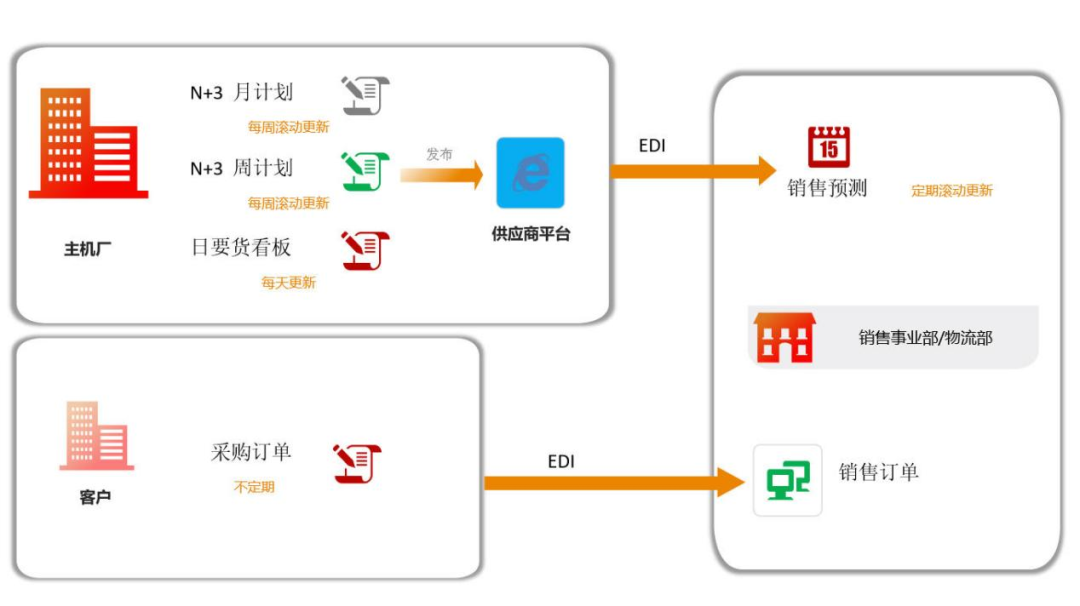

有条件的企业可以通过EDI(电子数据交换)系统对接,实现快速、批量的 获取和处理主机厂的预测数据。

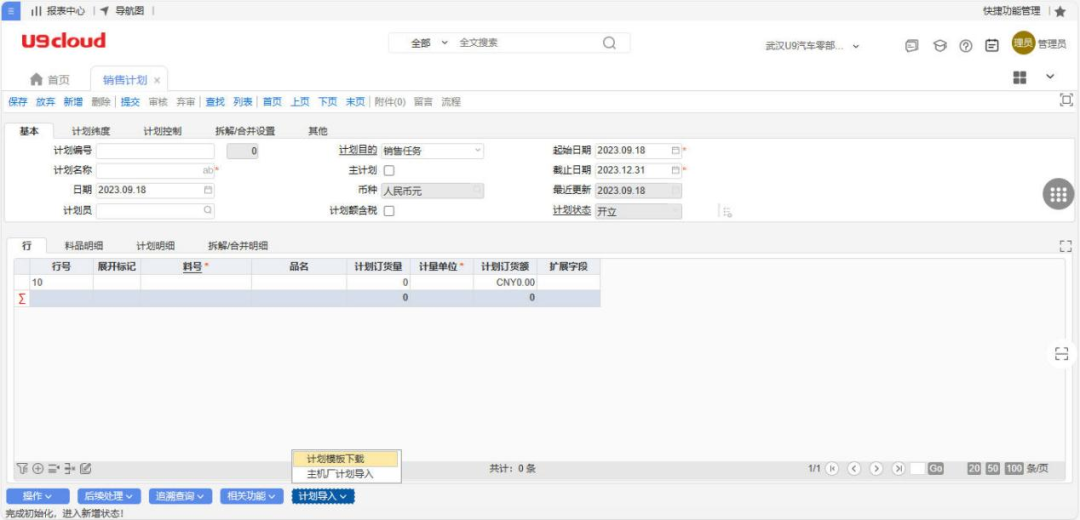

但是绝大多数主机厂不提供数据直接对接服务,这时候可以使用U9 cloud “SEDI” 功能(semiautomatic EDI),辅助计划人员快速导入、更新预测计划数据。

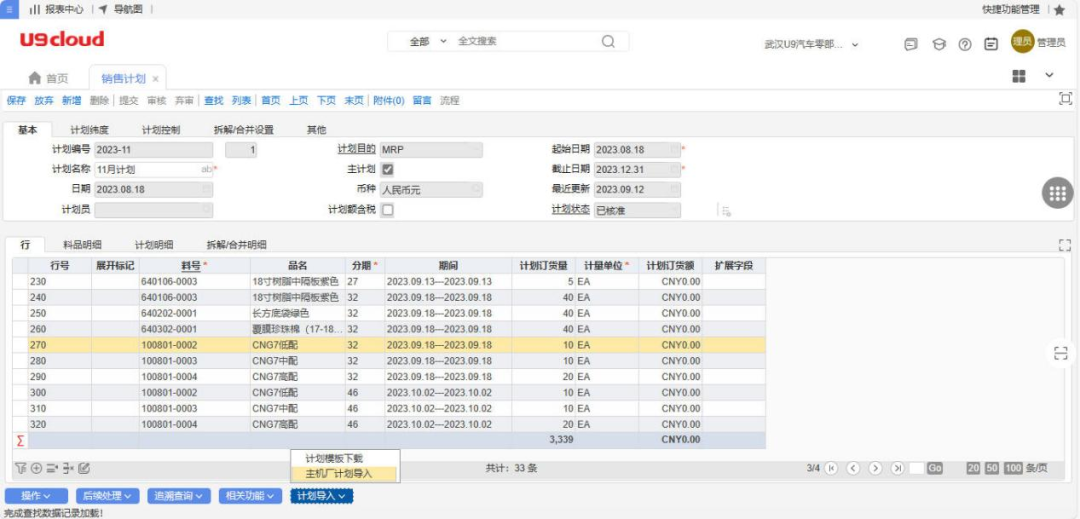

U9 cloud SEDI 导入模板支持D(日)+W(周)+M(月)时间维度配置,同时支持车型+产品+客户+项目+版本等管理维度的组合配置,以满足不同主机厂计划模式需求,其中按车型导入计划,可以自动的拆解主机厂车型计划快速形成汽配企业的零件供应计划,极大便利计划人员的分解工作。

基于动态安全库存分析的供货预测模型DISS(Dynamic inventory supply simulation):

针对不同主机厂、不同物理位置的供应仓库和不同供应物料产品设置相应的库存参数,U9 cloud 供货预测模型会获取主机厂预测计划,进行模拟分析并展示在不同时间点的最高库存水位和最低库存水位,同时预测届时的可用库存量,用不同颜色提醒计划人员进行计划的修正。

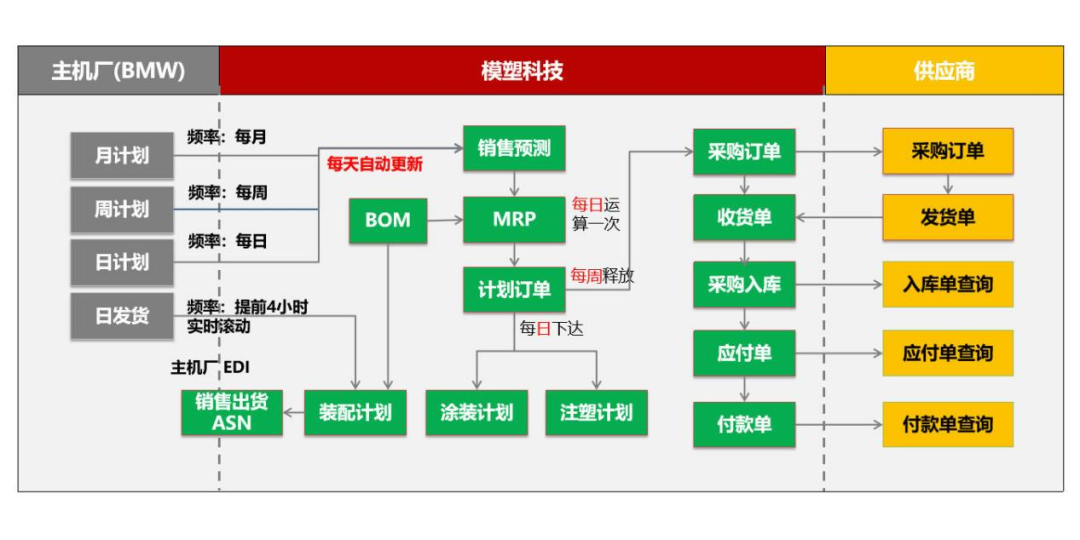

江南模塑科技股份有限公司作为汽车外饰件龙头供应商,通过SEDI对接主机厂三层滚动计划,实时获取主机厂计划数据并自动进行差异比对分析,更新U9 ERP系统销售预测数据。

计划员通过DISS供货分析模块,动态分析未来时间段的可用库存,同时对超限库存做预警提示,极大便利计划人员进行合理的计划安排。

模塑科技借助U9 cloud,连接主机厂、连接供应商,实现产业链大协同,整体效率提升了2-3倍,准时交货率达到100%,库存有了明显降低:成品已做到了0库存,半成品库存由原来的1个月,降低为现在的1周库存,部分子公司库存已降低到了3天。

总的来说,汽车零部件制造企业制定合理的生产计划需要多方面的考虑和综合运用多种策略,这需要计划员具备扎实的专业知识和管理技能。U9 cloud 推介的 SEDI+DISS 计划模型,基于需求预测策略、动态安全库存策略,能够助力物流计划人员合理安排计划、优化库存水平、建立灵活的生产体系、建立供应链协同机制,适应市场变化,更好的服务于客户。

智能制造,选U9 cloud!