目录

柔性化制造应用价值:未来工厂如何实现快速换线生产

柔性化制造如何重塑家电行业生产模式

某知名家电企业在2024年第三季度财报中披露,其佛山智慧工厂通过部署可重构装配单元,将空调与冰箱产线切换时间从传统8小时压缩至47分钟。这种突破性改变源于对机械臂末端执行器的标准化改造,配合气动夹具快换系统,使设备重组效率提升6.8倍。产线配置的RFID识别系统能自动读取产品工艺参数,实时调整加工路径,满足单批次最低5台的特殊定制需求。

图为采用模块化设计的智能装配线,支持多品种混流生产

模块化设备架构的三大技术支点

现代柔性制造系统依赖机械-电气-信息三重解耦设计原则。以汽车零部件供应商博世为例,其苏州工厂的加工中心采用标准化接口平台,不同功能模块如车削单元、检测工位可通过机械导轨快速对接。电气系统采用即插即用总线技术,新模块接入后自动完成参数配置。信息层通过OPC UA协议实现设备数字孪生同步更新,这种架构使产线重组时间缩短82%,设备利用率提升至91%。

智能排产算法的动态优化机制

西门子成都数字化工厂的实践表明,基于强化学习的APS系统能有效处理多约束条件。当紧急插入高优先级订单时,系统在23秒内即可生成包含136个工序的新方案,自动平衡设备负载与交货期要求。该算法持续学习历史数据,对模具更换、物料补给等非增值时间进行压缩,使平均换型时间从120分钟降至35分钟,直接贡献年度产能提升2700万元。

数字孪生技术如何降低试错成本

三一重工北京灯塔工厂的虚拟调试平台,可在72小时内完成新产线方案的可行性验证。通过将PLC程序、机器人轨迹与物流仿真数据融合,提前发现87%的潜在干涉问题。某次洗衣机新品导入时,数字孪生模型准确预测出传送带节拍瓶颈,经优化后实际投产的节拍时间与仿真结果仅相差1.2秒,避免约200万元的传统试产损耗。

物料配送系统的敏捷响应策略

海尔郑州互联工厂的智能物流系统采用双层立体仓库与AGV动态路由组合方案。当产线切换时,WMS自动触发物料齐套检查,AGV根据实时交通状况选择最优路径。该系统支持每小时136次配送任务执行,错料率控制在0.03%以下。特别设计的磁性导向装置使输送线改造周期从3天缩短至4小时,完美适配每周超过20次的产品切换频率。

人员技能矩阵的柔性化管理

松下大连工厂通过多能工认证体系实现人力资源弹性配置。采用VR培训系统使员工掌握5个以上岗位技能,配合MES系统的智能派工模块,能根据实时产能需求自动调配人员。当某款微波炉订单激增时,系统在15分钟内重组3个生产单元的人力配置,确保日产量从800台提升至2200台而不增加总人力成本。

质量追溯体系的快速切换逻辑

格力电器在重庆基地实施的参数化质量门技术,使检测标准切换时间从传统2小时降至90秒。每个产品族的关键特性阈值预存于云端,扫码枪读取产品编码后自动加载对应检验程序。视觉检测设备的深度学习模型具备在线迁移能力,新品类首件检验通过率从63%提升至98%,质量数据追溯完整率达到100%。

成本效益分析的量化评估模型

美的集团芜湖工厂的实践数据显示,柔性化改造投入的2300万元在14个月内即实现回收。通过建立动态投资回报率模型,量化评估设备柔性度与订单响应速度的关系:当换型时间每降低10%,紧急订单承接能力提升18%,库存周转率提高2.3次/年。该模型指导企业将70%的技改预算投向具有模块化潜力的关键设备。

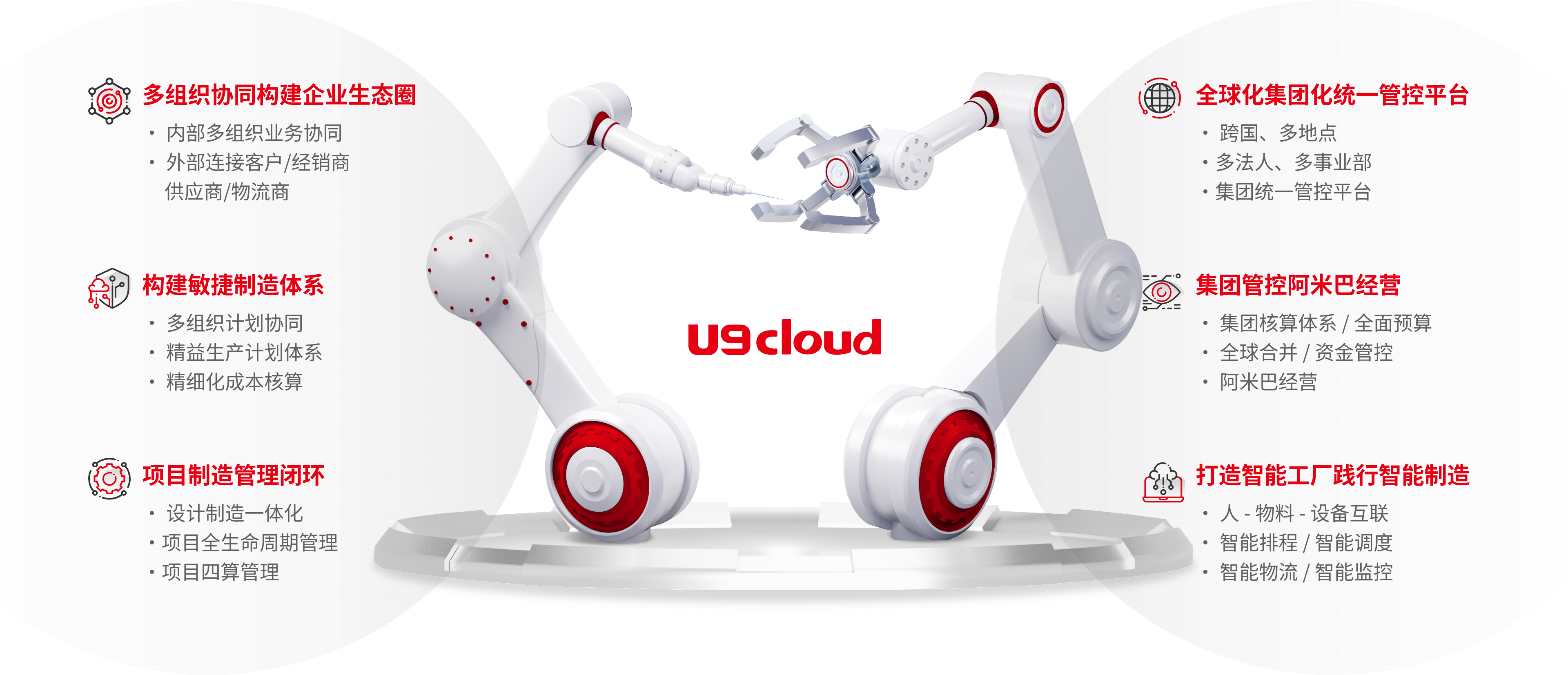

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

柔性化制造的本质是构建可预测、可配置、可扩展的生产体系。从家电行业实践来看,成功的转型需要设备模块化、排产智能化、物流敏捷化的协同演进。当企业实现小时级产线切换能力时,不仅能应对个性化定制需求,更能形成快速响应市场波动的核心竞争优势。未来工厂的竞争力将越来越取决于其生产系统的重构效率而非固定产能规模。

常见问题

Q1:中小型企业如何分阶段实施柔性化改造?

建议优先改造瓶颈工序,例如采用快换模具系统,再逐步扩展至整线。某厨电企业先投入85万元改造钣金冲压单元,6个月即收回成本,为后续改造积累资金和经验。

Q2:现有刚性产线如何评估柔性化可行性?

可通过设备OEE数据识别潜在改造点,若换型时间占比超过25%则具备改造价值。某卫浴企业分析发现注塑机换模占停机时间的41%,引入液压快换系统后设备利用率提升19%。

Q3:柔性化生产是否会导致质量波动?

相反,标准化模块设计反而提升质量稳定性。某汽车电子厂统计显示,采用参数化工艺控制后,不同产品族的缺陷率标准差从1.8%降至0.6%。

点击右侧按钮,试用U9 cloud智能制造产品

立即申请试用免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务