目录

参数化选配如何帮制造企业快速响应定制订单?

参数化选配在工业设备制造中的效率革命

江苏某重型机械厂通过部署模块化配置系统,将非标设备设计周期从72小时压缩至4小时。该系统将2000多个零部件分解为37个功能模块,每个模块包含15-20个可调参数,工程师仅需输入客户要求的扭矩范围、工作环境等关键指标,系统自动生成符合ISO标准的完整BOM清单。据企业生产数据显示,这种基于规则的智能配置使订单转化率提升40%,设计错误率下降65%。

图示为某企业参数化选配系统操作界面,展示产品模块的实时组合效果

构建参数化选配系统的技术架构

有效的参数化系统需包含三层架构:基础层建立产品族矩阵,将相似功能部件归类为可互换模块;规则层定义300-500条约束条件,如电机功率与减速箱速比的匹配关系;应用层开发可视化配置界面,支持拖拽式操作。某汽车零部件供应商采用此架构后,特殊订单处理能力从每月15单跃升至120单,配置准确率达到98.7%。

产品数据标准化是成功前提

广东某家电企业实施配置系统前,花费6个月完成基础数据治理,包括统一20000+零部件的编码规则、建立完整的属性参数库、制定模块化分级标准。这项工作使得原本分散在12个系统的产品数据实现集中管理,为后续参数化配置打下基础。实施后,新品开发周期缩短55%,物料复用率提升至83%。

动态约束引擎解决配置冲突

当客户选择大容量电池时,传统系统可能无法自动调整散热系统参数。先进的动态约束引擎能实时计算各参数间的相互影响,某机器人制造商采用该技术后,复杂配置方案的可行性验证时间从3天缩短至20分钟。系统内置的800多条行业规则库,可自动规避90%以上的设计冲突。

与PLM系统的深度集成路径

参数化系统需要与产品生命周期管理软件无缝对接,某航空部件供应商通过开发中间件,实现配置数据自动同步至PLM系统,使工程变更响应速度提升70%。这种集成确保设计部门生成的3D模型、工艺路线与配置参数实时联动,避免信息孤岛。

移动端配置提升客户参与度

某工程机械厂商开发了客户自助配置APP,终端用户可通过滑动条调整设备参数,实时查看配置效果和价格变化。该应用使销售线索转化率提升25%,客户平均配置尝试次数达7.8次,显著提高了订单满意度。后台系统会自动将可行配置存入知识库,持续优化配置规则。

实施过程中的典型挑战应对

过度参数化是常见陷阱,某电子设备厂商最初设置了800多个可调参数,导致系统响应迟缓。经优化后保留核心参数200个,配合智能默认值设置,既保持灵活性又提升效率。另一常见问题是历史数据迁移,建议采用分阶段策略,优先迁移高频使用模块的数据。

配置系统与智能制造的协同

参数化数据可直接驱动柔性生产线,某阀门制造商将配置结果自动转换为加工程序,使小批量定制订单的切换时间从8小时降至45分钟。通过与MES系统集成,每个工位都能实时获取当前产品的特定参数,实现真正的个性化批量生产。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

参数化选配系统通过将产品知识转化为可执行的数字规则,构建了响应定制需求的敏捷通道。从数据标准化到动态约束处理,从移动化交互到智能制造对接,各环节的技术融合使企业能够以批量生产的效率实现个性化交付。随着算法持续优化,这类系统正从辅助工具进化为智能决策中枢。

常见问题

如何确定参数颗粒度?建议遵循80/20法则,聚焦影响产品性能和成本的关键参数,非核心特性可采用标准化选项。

历史订单数据如何利用?通过数据挖掘提取高频配置组合,将其转化为预设模块,可覆盖60%-70%的新订单需求。

系统需要哪些硬件支持?建议配置高性能服务器处理实时约束计算,普通配置工作站可能无法满足复杂产品的即时响应需求。

点击右侧按钮,获取智能制造相关资料

点击下载资料免责声明

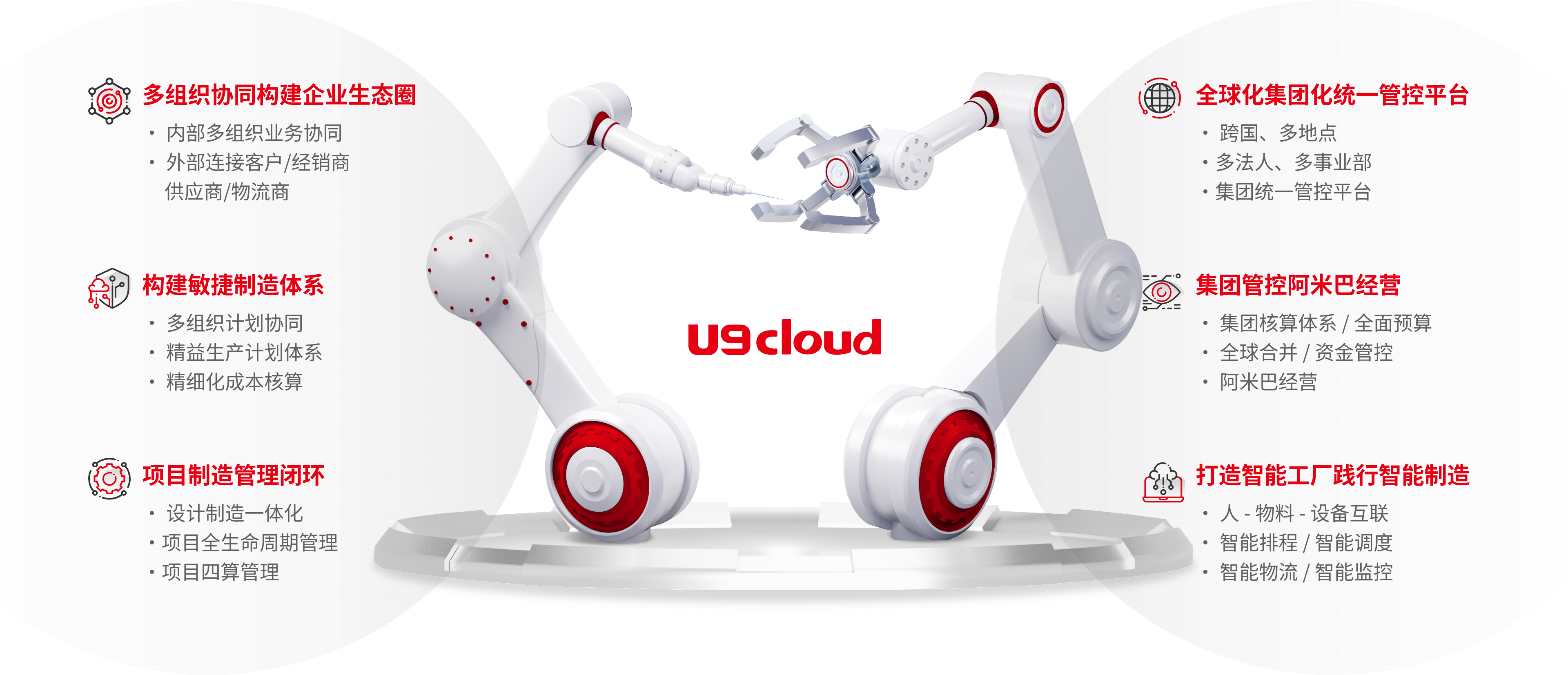

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务