目录

制造业成本管控新招:用友多成本核算方案实战解析

机械制造业成本核算痛点与转型契机

在华东某重型机械制造厂的生产车间里,财务总监发现传统加权平均法核算出的产品成本与实际消耗存在显著偏差。某型号液压缸的账面成本比实际消耗低15%,而另一款传动轴却高出22%。这种系统性误差导致定价策略失效,季度利润波动幅度超过行业平均水平3.7个百分点。该企业最终选择部署智能核算平台,通过建立工艺路线级成本对象,将12类间接费用细化为78个动因指标,实现成本追溯精度从部门级提升到工序级。

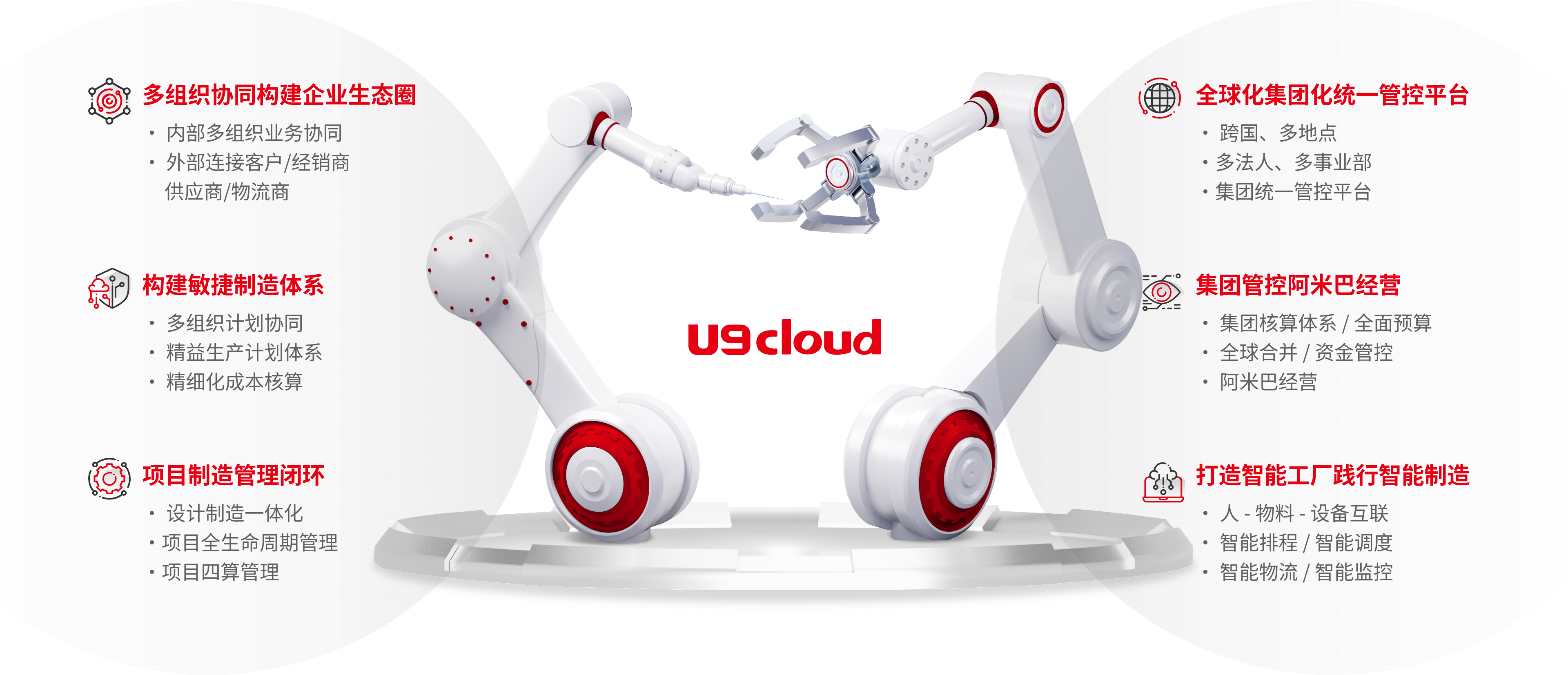

图示为用友U9cloud系统提供的多维度成本分析看板,支持按产品线、车间、工序等多视角穿透查询

动态成本中心构建方法论

现代制造企业需要建立弹性成本归集体系,某汽车零部件供应商的实践颇具参考价值。他们在数字化平台中设置三级成本中心架构:工厂级(3个物理厂区)、车间级(17个生产单元)、设备组级(89个机群)。系统自动捕获设备传感器数据,将能源消耗按实际加工工时动态分配,使电费分摊准确率从68%提升至92%。特别在压铸车间,通过识别不同模具的瞬时功率曲线,成功将每吨铝材的能耗成本差异控制在±1.5元范围内。

间接费用分摊的智能算法应用

针对行业普遍存在的间接成本黑洞问题,某工程机械制造商创新采用混合动因分配模型。质量检测费用不再简单按产量分摊,而是结合产品复杂度系数(1.2-3.5倍基准值)和检测工时双重权重。系统内置的机器学习模块会每月自动优化动因参数,使运输费用分配误差从最初的23%降至6.8%。该企业年报显示,实施首年即发现注塑车间存在价值47万元的非增值检测环节。

多标准成本并行计算机制

领先的电子制造企业通过配置四维成本矩阵实现管理决策支持:标准成本用于预算控制(偏差预警阈值±5%),实际成本用于财务报告,作业成本用于工艺改进,边际成本用于订单评估。系统支持按产品生命周期阶段自动切换计算逻辑,某系列控制器在试产阶段采用完全成本法,量产后切换为变动成本法,使盈亏平衡点测算响应速度缩短75%。

成本差异的实时预警系统

某精密仪器厂商在部署智能分析模块后,建立起覆盖328个关键节点的成本波动监测网络。当某批次不锈钢原材料采购价超过季度均价8%时,系统自动触发替代方案分析,推送3家合格供应商的实时报价。生产过程中若检测到某工序废品率连续2小时超过基准值1.8倍,立即向车间主任和工艺工程师同步报警。该功能使异常成本响应时间从平均36小时压缩至83分钟。

可视化分析工具的业务价值

通过部署三维成本热力图,某航空航天部件供应商发现其钛合金加工车间的成本分布存在显著空间聚集性。分析显示距离中央冷却系统超过15米的设备群,因冷却效率下降导致刀具损耗成本增加19%。据此调整设备布局后,年节约加工费用达126万元。系统提供的产品族成本树功能,则帮助识别出某型号起落架中占比7.2%的非必要表面处理工序。

系统实施的关键成功要素

对37家成功案例的调研显示,有效的数据治理是项目落地的基础。某机车制造企业在系统上线前完成主数据标准化工作,统一了1864种物料的编码规则,清洗了5年历史业务数据。在流程重构方面,需要特别注意成本核算与生产报工的时序配合,某案例企业将工序转移单确认时点从班后调整为实时上报,使成本计算周期从T+3缩短至T+0.5。

行业解决方案的差异化设计

针对离散制造的特殊需求,某装备制造商在标准方案基础上扩展了项目制成本模块。系统支持按客户订单号归集研发试制费用,自动区分通用件与专用件成本。对于批量生产的标准产品,则启用特征值成本法,通过32个工艺参数组合快速估算成本。这种灵活配置使该企业复杂定制产品的报价准确率提升至89%,较行业平均水平高出14个百分点。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

现代制造业成本管理已从单纯的计算工具演变为价值发现引擎。通过构建弹性化的核算体系、智能化的分摊机制、实时化的监控网络,企业能够穿透成本迷雾,在原材料波动加剧的市场环境中保持竞争优势。实践表明,成功的数字化改造不仅需要技术方案创新,更要求管理模式同步进化,最终实现从成本记录向成本经营的质变。

常见问题

传统成本法向多维度核算转型需要哪些准备工作?

需要完成主数据标准化、工艺流程数字化、费用动因分析三项基础工作,建议先选择1-2个典型产品线试点验证分摊逻辑。

如何评估成本核算系统的投资回报?

可从三个维度量化:成本计算人工时减少(通常达60%)、存货估值准确度提升(优秀案例达95%)、成本优化机会发现速度加快(最快可实现实时预警)。

系统能否兼容不同会计准则的要求?

先进平台支持中国GAAP、IFRS等多准则并行计算,并能自动生成差异分析报告,满足上市公司披露要求。

点击右侧按钮,试用U9 cloud智能制造产品

立即申请试用免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务