目录

多组织协同制造功能详解:如何实现跨工厂高效协作

多组织协同制造的核心价值与市场现状

某汽车零部件集团通过部署协同制造系统,将分布在三个省份的工厂订单响应周期从72小时压缩至18小时。这一典型案例揭示了现代制造业面临的共性挑战:地理分散的产能单元如何形成有机整体。根据德勤2024年制造业数字化报告,采用协同制造平台的企业平均降低跨厂区沟通成本37%,库存周转率提升29%。当前市场主流解决方案普遍采用分布式任务调度引擎,通过实时数据总线连接各工厂MES系统,实现工艺路线与设备状态的动态可视。

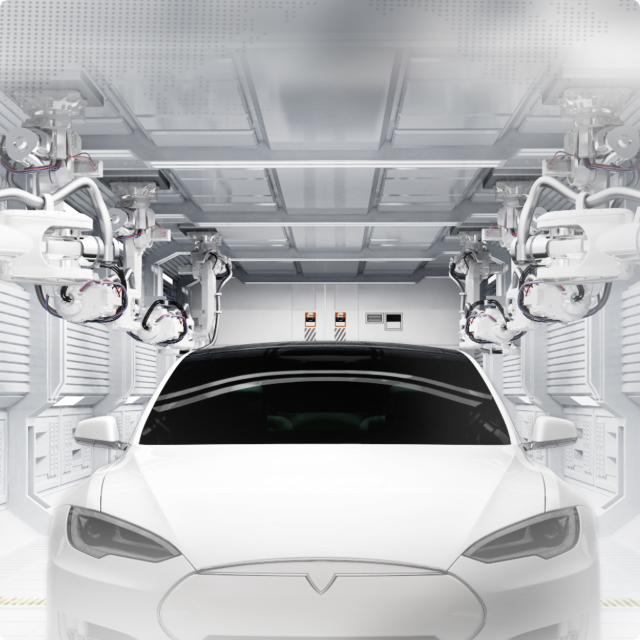

图示为典型的多组织协同制造系统架构,展示跨工厂数据流与业务协同逻辑

订单智能分配机制的实现原理

在华东某电子代工企业的实践中,其协同平台采用三层决策模型处理订单分配:首先评估各工厂实时产能利用率,其次分析原材料库存分布,最后计算物流时效成本。系统内置的动态权重算法可自动调整评估维度优先级,例如在旺季优先考虑产能因素,在原材料价格波动期侧重库存优化。该企业实施后,订单履约准确率从82%提升至96%,同时减少跨厂区调拨运输频次45%。

产能动态协调的技术支撑体系

广东某家电制造集群通过部署边缘计算节点,实现每15分钟更新各工厂设备状态数据。其协同系统采用数字孪生技术构建虚拟产能池,当某工厂突发设备故障时,系统能在20分钟内完成替代方案模拟,并自动触发周边工厂的工艺适配调整。这种实时响应机制使得该企业2024年Q3的产能利用率同比提升11个百分点,设备闲置成本下降280万元。

物流可视化与在途管控方案

某跨国制药企业引入的智能物流跟踪模块,整合了GPS、RFID和区块链三种技术。通过车载终端采集的温湿度数据实时上传至协同平台,当运输环境超出药品存储阈值时,系统会联动调度最近仓库进行应急补货。该方案使冷链运输损耗率从3.2%降至0.7%,同时将跨厂区调拨响应速度提升60%。

数据治理在协同制造中的关键作用

浙江某纺织集团建立的标准数据字典涵盖17类制造主数据,通过统一编码体系消除各工厂间的数据语义差异。其部署的数据质量监控平台每天自动检测2000余个数据质量指标,异常数据修复时效从原来的48小时缩短至4小时。这种数据治理体系为协同决策提供了高一致性的基础支撑,使集团级排产准确率提升至98.7%。

实施路径中的组织变革管理

某工程机械制造商在推进协同制造时,专门设立跨厂区的流程重组办公室。该团队采用敏捷方法分阶段优化134个核心业务流程,同步开展数字化工作坊培训600余名关键用户。实施过程中特别注重KPI体系的再造,将原有单一工厂考核指标调整为包含协同效率的复合指标体系,最终使项目 ROI 在18个月内达到237%。

安全架构设计与风险防控

针对多组织数据共享的安全需求,某军工背景的制造企业采用零信任架构构建协同平台。其特点包括:基于属性的动态访问控制、传输数据的分段加密、操作行为的区块链存证。该方案通过国家等保三级认证,在保证各工厂数据主权的前提下,实现关键生产数据的可用不可见共享模式。

效益评估与持续改进机制

某食品饮料集团建立的协同制造成熟度模型包含5个维度28项指标,每月自动生成改进建议报告。例如通过分析发现包装工序的跨厂协同效率低于行业基准,随即启动专项优化使该环节周转时间缩短32%。该企业还创新性地将碳排放数据纳入评估体系,推动各工厂通过协同调度每年减少运输里程38万公里。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

多组织协同制造已从概念验证阶段进入价值兑现期,其核心在于构建实时透明的协同网络。成功的实施需要技术架构、业务流程和组织机制的三重变革,企业应建立量化的效益评估体系来持续优化。随着边缘计算和数字孪生技术的成熟,未来协同制造将向预测性协同和自主决策方向演进。

常见问题

如何评估企业是否具备实施多组织协同制造的基础条件?

建议从数据标准化程度、网络基础设施、业务流程成熟度三个维度进行诊断,通常要求核心业务系统覆盖率超过80%,工厂间网络延迟低于50ms。

协同制造系统与传统ERP的扩展模块有何本质区别?

前者强调实时动态协调能力,需要微服务架构支撑毫秒级响应;后者多为批处理模式,在跨组织业务场景下存在固有延迟。

多工厂数据共享如何平衡效率与安全?

可采用联邦学习技术,在本地数据不出域的前提下进行模型训练,或使用同态加密处理敏感数据交换。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!聚焦十大核心业务场景

网络化协同

网络化协同

从研发设计协同、供应链协同到产业链协同的&全流程数智化

了解详情

智能化生产

智能化生产

从任务接收、加工排产到工序完工入库的&全流程数智化

了解详情

精细化成本

精细化成本

从品种、订单到工序的&全成本精细核算数智化

了解详情

一体化应用

一体化应用

从设计BOM、工艺BOM到制造BOM的&全过程数智化

了解详情

个性化定制

个性化定制

从个性化需求、设计生产到售后服务的&全流程数智化

了解详情

项目化制造

项目化制造

从项目立项、项目执行到项目决算的&全过程数智化

了解详情

国际化经营

国际化经营

从多账簿、多语言、多币种到多准则的&跨国经营数智化

了解详情

层级化考核

层级化考核

从阿米巴构建、成本核算到多组织责任考核的&全过程数智化

了解详情

服务化转型

服务化转型

从现场安装、设备物联运行到售后服务的&全过程数智化

了解详情

数智化分析

数智化分析

一键连接、即开即用,用数据驱动业务&优化与创新

了解详情

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务