目录

定制化生产实践案例:如何让企业快速响应个性化需求

柔性制造系统重构服装生产流程

在浙江某中型服装企业生产车间,一套搭载智能视觉识别系统的裁剪设备正在处理当天的第37个定制订单。这套价值1200万元的柔性生产线投入使用后,企业实现了单件流生产模式,将原本需要3天完成的样衣打版过程压缩至4小时。通过实时采集的600多个工艺参数,系统能自动调整缝制工序,使不同款式混线生产时的设备切换时间从45分钟降至90秒。这种敏捷制造能力使企业月均处理定制订单量从80单跃升至350单,客户满意度提升22个百分点。

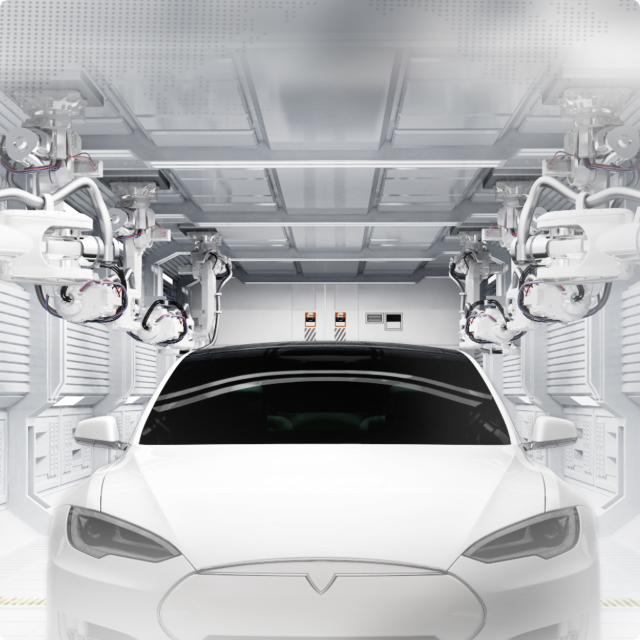

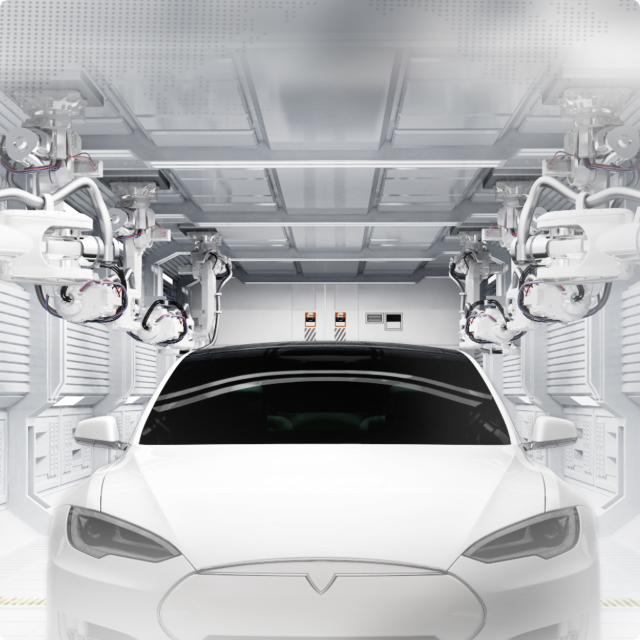

图为某服装企业柔性生产线实景,展示数字化设备协同作业场景

智能排产算法突破生产瓶颈

该企业引入的智能排产系统采用强化学习算法,通过分析过去两年1.2万笔订单数据,建立包含28个影响因子的生产周期预测模型。系统能动态平衡15条产线的负载,将紧急插单对整体计划的影响降低63%。在最近一次促销活动中,系统仅用17分钟就重新优化了包含247个工序的生产计划,确保新增的86个定制订单仍能按原定期限交付。这种排程能力使企业设备综合利用率从68%提升至89%,直接人工成本下降19%。

模块化设计加速产品迭代

设计师团队采用参数化设计平台,将服装分解为领型、袖型等12个标准模块,每个模块预设35种变形方案。客户通过三维配置器选择时,系统能实时生成可生产性评估报告,将设计确认周期从72小时缩短至2小时。这种模块化策略使新品开发成本降低42%,同时将面料利用率从78%优化到93%。企业最新季度的定制产品线已扩展至17个系列,较转型前增加3倍。

供应链协同网络实现精准配送

企业构建的数字化供应链平台接入了53家核心供应商,通过区块链技术实现面辅料溯源。当接到含有特殊材质的订单时,系统能在15分钟内完成供应商匹配,将原材料采购周期压缩60%。智能仓储系统采用RFID技术,使拣货准确率达到99.97%,配送时效误差控制在±30分钟。这种协同能力使企业将面辅料库存周转天数从45天降至12天,减少资金占用1300万元。

数字孪生技术优化生产决策

工厂部署的虚拟仿真系统可对生产计划进行2000次/秒的沙盘推演,提前识别92%的潜在瓶颈。在最近一次产线改造中,通过对比13种布局方案的模拟结果,企业选择的最优方案使单位产能提升27%。数字孪生体还能实时映射设备状态,预测性维护系统使故障停机时间减少78%。这些技术应用使企业万元产值能耗下降15%,每年节省能源成本80万元。

客户数据驱动产品创新

企业搭建的客户画像系统整合了线上商城、门店POS等6个数据源,形成包含87个标签的消费者洞察体系。数据分析显示,25-35岁女性客户对环保材质的需求年增长率达34%,据此开发的再生纤维系列产品贡献了28%的季度营收。通过深度挖掘1200份定制订单评价,设计团队发现袖口细节是影响复购的关键因素,针对性改进后客户留存率提升16%。

质量追溯体系保障定制品质

每件定制服装都配有唯一追溯码,记录从面料检验到成品出库的23个质控节点数据。智能检测相机能在0.8秒内完成16处关键部位检查,较人工检测效率提升20倍。质量数据看板实时显示各工序的CPK值,使过程不良率从3.2%降至0.7%。这种透明化管理使企业定制产品的客诉率仅为0.03%,远低于行业2.1%的平均水平。

员工技能转型支撑柔性运营

企业实施的多能工培养计划,通过AR辅助培训系统使员工掌握3-5个岗位技能,车间人员柔性调配能力提升40%。技能矩阵管理系统根据订单复杂度自动匹配最佳作业组合,使新人上岗培训周期从3周缩短至5天。知识图谱系统沉淀了5600条工艺诀窍,帮助员工处理特殊工艺的效率提升35%。人力资源优化使企业人均产值增长58%,员工流失率下降至行业平均水平的1/3。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

本案例揭示了传统制造企业通过数字化改造实现定制化转型的完整路径。从智能装备升级到数据驱动决策,各环节的协同创新产生了显著的乘数效应。核心价值在于构建了客户需求直达生产系统的快速通道,使企业同时获得效率提升与成本优化的双重收益。这种转型模式为制造业应对个性化需求时代提供了可量化的参考样本。

常见问题

柔性生产线改造的投入回收期通常多久? 根据行业数据,中型企业的智能化改造平均投资回收期为18-24个月,案例企业因精准把握改造节奏,实际14个月即实现盈亏平衡。

如何平衡定制化与标准化之间的矛盾? 关键在于建立模块化产品架构,案例企业通过将定制元素控制在30%的关键接触点,既满足个性化需求又保持规模效益。

小规模企业如何启动定制化转型? 建议从数字化接单系统和关键工序改造切入,案例企业初期仅投入200万元改造裁剪和缝制单元,就实现了20%的定制业务突破。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!聚焦十大核心业务场景

网络化协同

网络化协同

从研发设计协同、供应链协同到产业链协同的&全流程数智化

了解详情

智能化生产

智能化生产

从任务接收、加工排产到工序完工入库的&全流程数智化

了解详情

精细化成本

精细化成本

从品种、订单到工序的&全成本精细核算数智化

了解详情

一体化应用

一体化应用

从设计BOM、工艺BOM到制造BOM的&全过程数智化

了解详情

个性化定制

个性化定制

从个性化需求、设计生产到售后服务的&全流程数智化

了解详情

项目化制造

项目化制造

从项目立项、项目执行到项目决算的&全过程数智化

了解详情

国际化经营

国际化经营

从多账簿、多语言、多币种到多准则的&跨国经营数智化

了解详情

层级化考核

层级化考核

从阿米巴构建、成本核算到多组织责任考核的&全过程数智化

了解详情

服务化转型

服务化转型

从现场安装、设备物联运行到售后服务的&全过程数智化

了解详情

数智化分析

数智化分析

一键连接、即开即用,用数据驱动业务&优化与创新

了解详情

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务