目录

参数化选配如何帮制造企业快速响应定制订单?

参数化选配技术重塑制造业生产流程

浙江某汽车零部件制造商通过部署智能配置系统,将发动机支架产品的设计周期从72小时压缩至4小时。该系统通过建立200余个可调节参数,涵盖材料规格、连接方式、负载等级等维度,当客户提交重量限制为5kg、耐温300℃的特殊需求时,系统自动筛选出3种合规方案供工程师复核。这种基于规则引擎的快速响应机制,使该企业定制订单交付准时率提升至98.7%,远高于行业平均82%的水平。

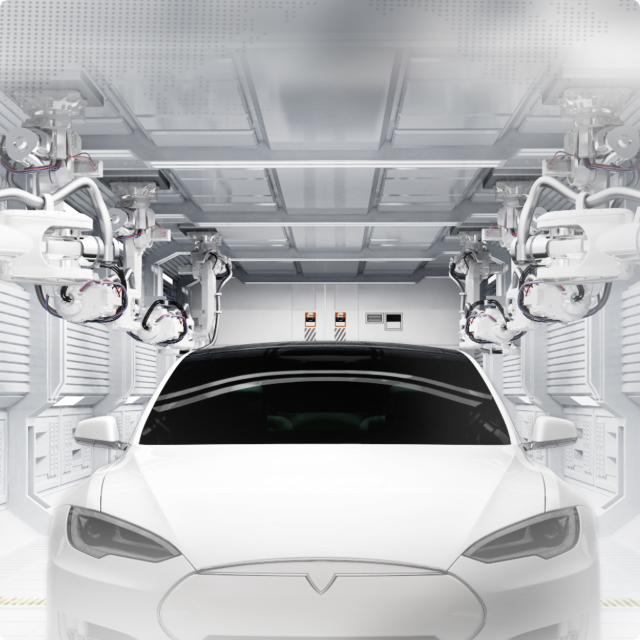

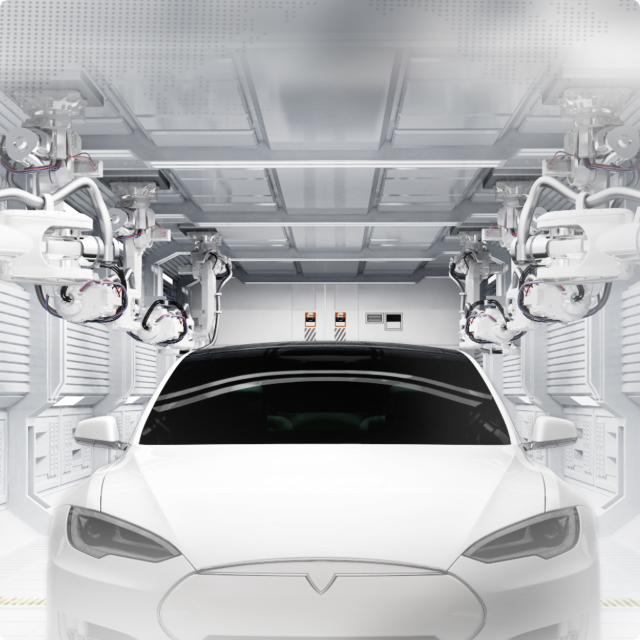

图示为某制造企业使用的参数化选配系统操作界面,展示产品组件间的关联规则配置

模块化架构支撑个性化配置

广东某家电企业将洗碗机产品拆解为23个功能模块,每个模块设置5-15个可选参数。当客户选择"节能模式+中式碗篮"组合时,系统自动禁用与之冲突的"高温杀菌"功能,并推荐适配的节水泵型号。这种约束条件管理技术使产品配置准确率从人工设计的65%跃升至99.2%,工程变更单数量下降76%。企业通过建立参数关联矩阵,有效解决了定制化生产中的兼容性问题。

实时报价系统加速商机转化

苏州某数控机床厂商集成物料成本数据库后,客户在线调整主轴转速、导轨类型等12项核心参数时,系统能在90秒内生成精确报价。相比传统人工核算需要2-3个工作日,该功能使意向订单转化率提升40%。系统内置的2000余条工艺路线数据,可自动计算不同配置下的加工工时差异,误差率控制在±3%以内。

知识图谱技术优化配置逻辑

某工程机械制造商运用语义推理引擎处理复杂选配规则,当客户选择高原型发动机时,系统自动匹配增压装置并提示需同步升级冷却系统。通过构建包含8000余个节点产品知识图谱,配置方案的一次通过率从58%提升至89%。知识图谱还能识别历史订单中的高频组合,为新品开发提供数据支撑。

数字孪生验证缩短试制周期

深圳某医疗器械企业将参数化配置与仿真系统对接,在设计阶段即可验证不同材料组合的应力分布。某次客户定制的骨科固定架方案,通过72小时虚拟测试发现钛合金构件存在疲劳风险,及时调整后避免实际生产损失。该技术使新产品试制次数平均减少4.2次,样机成本降低62万元/年。

供应链协同提升交付可靠性

重庆某摩托车企业通过参数化系统实时同步供应商库存数据,当客户选择特殊颜色车架时,自动显示3家供应商的备货周期。集成ERP系统后,定制车型的平均交付周期从21天缩短至9天,延期订单占比由17%降至3%。系统每月处理1500+次供应链可行性检查,提前识别83%的潜在断料风险。

机器学习持续优化配置规则

某电梯厂商采用强化学习算法分析历史订单数据,发现客户在选择高速电梯时90%会加装减震装置,据此优化了默认配置逻辑。系统每季度自动更新200-300条参数关联规则,使销售人员的配置效率提升35%。通过监测2000多个配置节点的选择频次,企业能精准淘汰使用率低于5%的冗余选项。

移动端配置提升客户体验

山东某建材企业开发AR配置应用,客户扫描工地现场即可自动推荐适配的幕墙参数组合。通过手势交互调整玻璃厚度、开窗位置等参数时,实时渲染效果使决策效率提升60%。该应用集成CRM系统后,销售人员现场成单率提高28%,平均每单节省3次往返沟通。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

参数化选配技术通过建立标准化规则库、实现配置逻辑数字化、打通全价值链数据流,有效解决了制造业个性化与规模化的矛盾。从本文案例可见,成功实施该技术的企业普遍获得50%-80%的交付周期压缩、30%以上的运营成本降低,以及显著提升的客户满意度。随着AI技术与工业知识的深度融合,参数化选配正从辅助工具进化为智能制造的核心中枢。

常见问题

Q1:参数化选配系统实施周期通常需要多久?

中型制造企业的基础部署约需3-6个月,其中参数规则梳理占60%时间。某汽车电子厂商分三期实施,首期3个月完成核心产品线配置,后续逐步扩展至全品类。

Q2:如何处理非标程度极高的定制需求?

可采用"参数化+模块化"组合策略。某航空部件企业将产品分解为可参数化的标准接口与可自由设计的非标区域,既保持灵活性又控制复杂度。

Q3:系统如何保障配置方案的生产可行性?

先进系统会集成制造知识库,某阀门生产商在配置环节即进行虚拟装配检查,提前发现83%的工艺冲突问题,大幅减少生产返工。

点击右侧按钮,获取智能制造相关资料

点击下载资料免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!聚焦十大核心业务场景

网络化协同

网络化协同

从研发设计协同、供应链协同到产业链协同的&全流程数智化

了解详情

智能化生产

智能化生产

从任务接收、加工排产到工序完工入库的&全流程数智化

了解详情

精细化成本

精细化成本

从品种、订单到工序的&全成本精细核算数智化

了解详情

一体化应用

一体化应用

从设计BOM、工艺BOM到制造BOM的&全过程数智化

了解详情

个性化定制

个性化定制

从个性化需求、设计生产到售后服务的&全流程数智化

了解详情

项目化制造

项目化制造

从项目立项、项目执行到项目决算的&全过程数智化

了解详情

国际化经营

国际化经营

从多账簿、多语言、多币种到多准则的&跨国经营数智化

了解详情

层级化考核

层级化考核

从阿米巴构建、成本核算到多组织责任考核的&全过程数智化

了解详情

服务化转型

服务化转型

从现场安装、设备物联运行到售后服务的&全过程数智化

了解详情

数智化分析

数智化分析

一键连接、即开即用,用数据驱动业务&优化与创新

了解详情

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务