目录

用友U9cloud如何帮制造企业实现"云上智造"?

汽车零部件企业借助云端平台实现生产协同

华东地区某汽车转向系统制造商在部署新型管理系统后,其分布在三个省份的五家工厂实现了生产数据的秒级同步。通过云端部署的制造执行系统,各厂区能够实时查看原材料库存状态、设备运行参数和订单进度,消除了以往因信息滞后导致的重复采购和产能浪费问题。该企业技术总监透露,系统上线后跨厂区协同效率提升40%,紧急订单响应时间从72小时压缩至48小时以内。

图示展示了U9cloud在多工厂协同制造中的实际应用场景

智能算法重构生产排程体系

基于约束理论的智能排产引擎能够综合考虑设备负荷、模具切换、人员技能等12个维度参数,自动生成最优生产序列。某变速箱壳体生产商应用该功能后,其热处理工序的设备利用率从68%提升至85%,同时将平均换模时间缩短25%。系统特有的动态调整功能可在设备故障或原料延迟时,15分钟内重新规划整个生产网络的任务分配。

全流程质量追溯提升产品一致性

通过赋予每个产品唯一的数字身份标识,企业可追踪从原材料入库到成品出库的287个质量控制点。某制动系统供应商的质量报表显示,实施追溯系统6个月后,因工艺参数偏差导致的产品返工率下降9个百分点,客户投诉率降低至历史最低水平。质量数据与生产设备的实时联动,还能自动拦截不符合工艺标准的在制品进入下道工序。

精细化成本核算模型优化决策

系统采用作业成本法(ABC)与标准成本法的混合核算模式,能够精确归集每个工单的实际能耗、人工和制造费用。某车灯制造企业通过成本模拟功能发现,其注塑工序的隐性成本被低估18%,据此调整报价策略后,年度利润率提高3.2%。成本数据每4小时更新一次的特性,使管理者能及时叫停亏损订单。

供应链可视化平台降低库存压力

集成化的供应商门户实现了从预测、订单到对账的全流程数字化,将采购周期平均缩短3个工作日。某座椅骨架生产商借助供应商库存管理功能,将安全库存水平从15天降至8天,释放流动资金2300万元。系统特有的缺货预警功能,可在库存触及阈值时自动触发补货流程,确保生产连续性。

移动端应用赋能现场管理

车间主任通过平板电脑即可审批工艺变更、查看设备状态和工时统计。某传动轴生产线的数据显示,移动端报工系统使每日数据录入时间减少75%,异常问题处理响应速度提升60%。结合AR技术的远程指导功能,让资深工程师能同时支持多个厂区的技术难题处理。

数据分析平台驱动持续改善

内置的150个制造业KPI模板和自定义分析工具,帮助企业建立数据驱动的改进机制。某涡轮增压器厂商通过分析系统提供的设备OEE数据,识别出清洗工序是整体效率瓶颈,经工艺优化后单月产能提升12%。预测性维护模块通过分析振动、温度等设备数据,将非计划停机时间降低40%。

弹性架构支持业务快速扩展

云原生架构使系统可根据业务需求动态调整计算资源,某新能源零部件企业在并购新工厂时,仅用3天就完成了新站点的系统部署。微服务设计允许企业单独升级特定功能模块,某转向器制造商在保留核心系统的同时,仅用48小时就接入了新的物流跟踪服务。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

现代制造企业通过云端管理系统的深度应用,不仅解决了多工厂协同、生产优化等传统难题,更在质量管控、成本分析和供应链管理等方面获得突破性改善。这些转型实践表明,数字化工具与制造业务的有机融合,正在重塑产业竞争格局,为传统制造业注入新的发展动能。

常见问题

系统实施周期通常需要多久? 典型的中型制造企业完整部署周期约3-6个月,其中核心生产模块可在8周内上线运行。

如何保证不同厂区数据的一致性? 采用分布式事务处理机制,所有数据变更实时同步至中央数据库,确保各节点获取信息完全一致。

系统是否支持与现有设备的对接? 提供标准化的设备通信协议库,支持与90%以上主流CNC、PLC设备的直接数据采集。

点击右侧按钮,试用U9 cloud智能制造产品

立即申请试用免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!聚焦十大核心业务场景

网络化协同

网络化协同

从研发设计协同、供应链协同到产业链协同的&全流程数智化

了解详情

智能化生产

智能化生产

从任务接收、加工排产到工序完工入库的&全流程数智化

了解详情

精细化成本

精细化成本

从品种、订单到工序的&全成本精细核算数智化

了解详情

一体化应用

一体化应用

从设计BOM、工艺BOM到制造BOM的&全过程数智化

了解详情

个性化定制

个性化定制

从个性化需求、设计生产到售后服务的&全流程数智化

了解详情

项目化制造

项目化制造

从项目立项、项目执行到项目决算的&全过程数智化

了解详情

国际化经营

国际化经营

从多账簿、多语言、多币种到多准则的&跨国经营数智化

了解详情

层级化考核

层级化考核

从阿米巴构建、成本核算到多组织责任考核的&全过程数智化

了解详情

服务化转型

服务化转型

从现场安装、设备物联运行到售后服务的&全过程数智化

了解详情

数智化分析

数智化分析

一键连接、即开即用,用数据驱动业务&优化与创新

了解详情

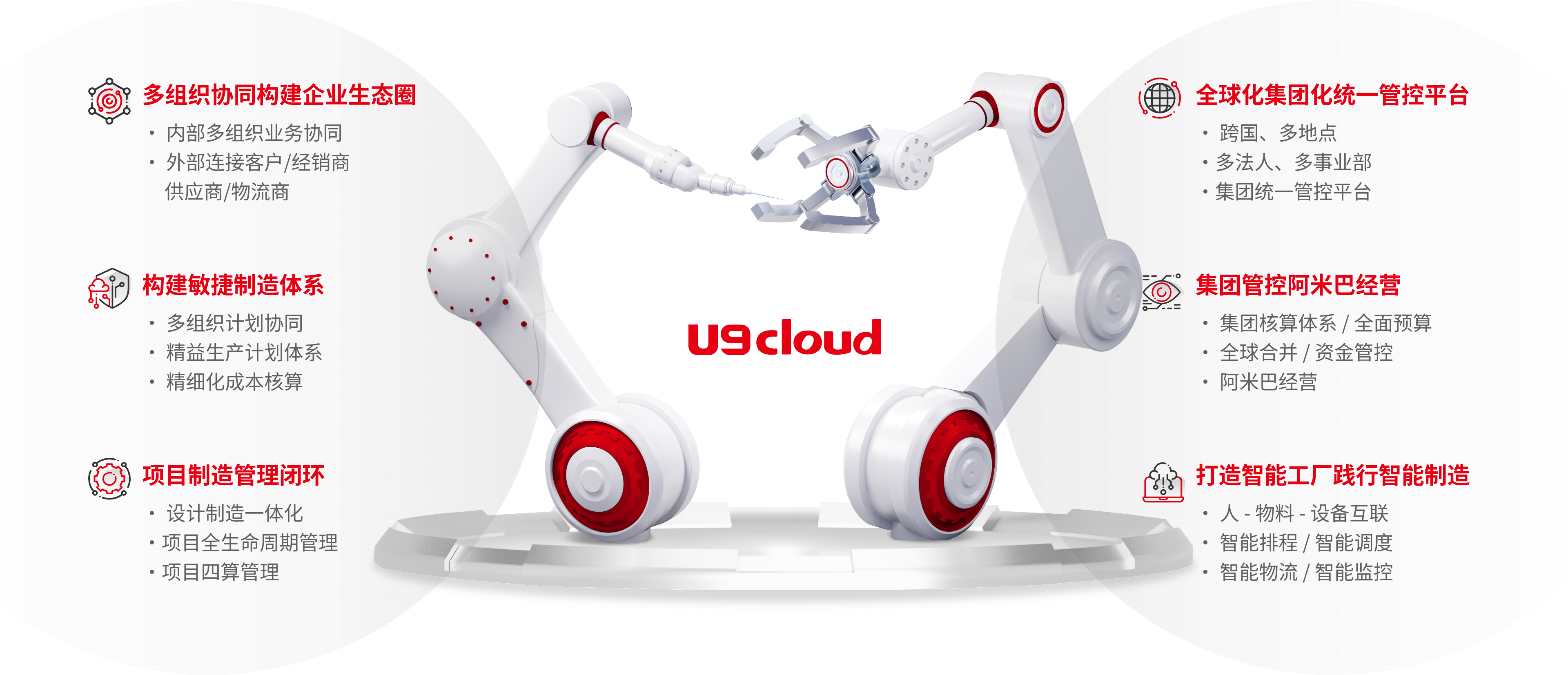

U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务