目录

参数化选配如何让企业定制产品像"点菜"一样简单

参数化选配技术重塑制造业定制流程

在江苏某重型机械制造厂,工程师们正在处理一份特殊订单:客户需要一台起重能力达50吨但宽度不超过3米的桥式起重机。传统模式下,这样的非标需求至少需要5轮技术交底会议,而现在通过三维参数化选配平台,客户直接在可视化界面调整大梁截面参数,系统实时校验结构强度并生成17种合规方案,将设计周期从3周压缩至72小时。这种基于规则引擎的智能配置系统已帮助该企业将定制产品交付周期平均缩短67%,设计返工率下降82%。

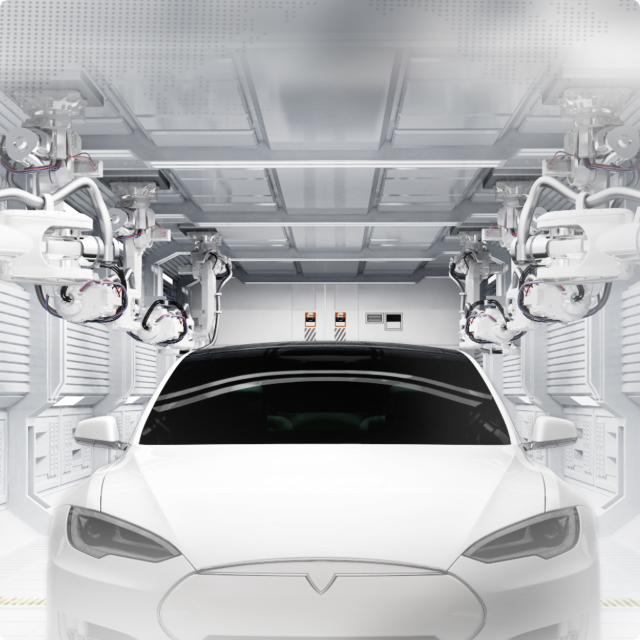

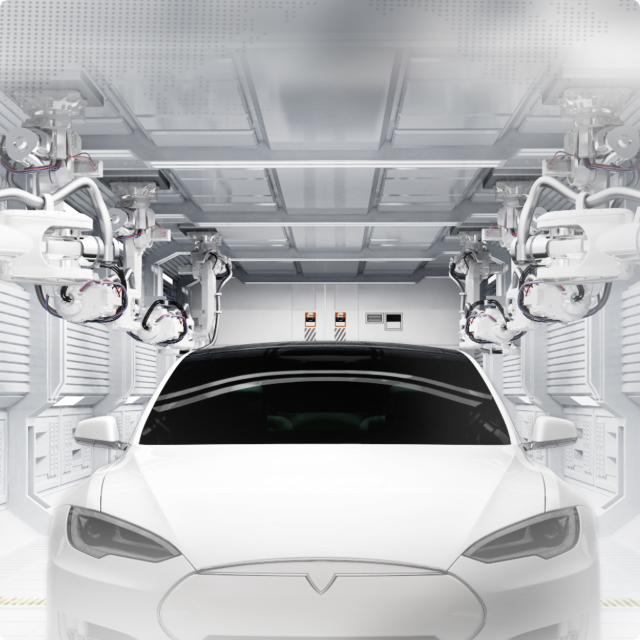

图示为某企业使用的参数化选配系统界面,展示客户自主配置产品的实时交互过程

模块化架构支撑灵活组合

广东某数控机床厂商将产品分解为12个核心功能模块,每个模块设置3-5个性能参数维度。当客户选择主轴转速达到8000rpm时,系统自动锁定匹配的冷却系统和轴承型号,并屏蔽不兼容的刀库选项。这种参数耦合关系库包含超过1200条工程规则,确保任何组合都符合安全标准。实施首年即实现定制订单增长215%,而BOM错误率降至0.3%以下。

实时约束校验规避技术风险

上海某自动化设备供应商的选配系统嵌入了力学仿真算法,客户调整机械臂长度时,系统即时计算负载曲线并提示需同步加强驱动电机功率。这种动态可行性验证机制避免了90%的后期设计变更,某医疗设备项目因此提前11天通过FDA认证。数据显示,采用实时校验的企业比传统方式减少78%的工程变更单。

可视化配置提升客户参与度

某欧洲电梯厂商的3D配置器允许客户直接拖拽轿厢尺寸,系统实时渲染外观并显示价格波动。当宽度增加10厘米,界面立即显示井道改造费用和工期影响。这种透明化交互使客户决策效率提升3倍,订单确认速度从平均5天缩短至8小时,客户满意度评分达到4.8/5。

知识沉淀加速新人培养

山东某泵阀企业将老师傅的经验转化为300多条参数匹配规则,新员工通过系统引导即可完成复杂工况的设备选型。原本需要6个月掌握的定制业务知识,现在2周即可上岗操作。人力资源部门统计显示,培训成本降低64%,而订单处理准确率同比提升92%。

供应链协同实现精准响应

重庆某汽车零部件企业通过参数化系统自动生成供应商专属数据包,当客户选择耐腐蚀涂层时,系统直接向电镀厂发送工艺参数要求。这种端到端数据贯通使供应链响应时间从72小时压缩至4小时,库存周转率提升至每年11.2次,远超行业平均的6.3次。

成本核算精度突破行业瓶颈

浙江某电气设备制造商的系统能根据客户选择的铜排厚度、绝缘材料等23个参数,实时计算精确到元的生产成本。某海外项目报价周期从3天降至15分钟,且实际成本与预估偏差控制在0.5%以内。财务数据显示,这使企业毛利率预测准确率提高至98.7%。

数字孪生验证缩短交付周期

北京某工程机械企业将客户配置参数直接导入数字孪生系统,在虚拟环境中验证10万次操作循环的可靠性。某矿山设备订单因此省去3轮样机测试,交付周期从常规的180天缩短至97天。质量部门报告显示,出厂设备故障率反而降低37%。

智能推荐优化配置方案

苏州某激光设备厂商的系统会分析客户行业特征,当医疗行业用户选择切割精度参数时,自动推荐已通过GMP认证的配套组件。这种场景化智能引导使高附加值选项选择率提升55%,单台设备平均售价增加12万元。

移动端配置拓展商机获取

深圳某检测仪器企业开发了移动端配置APP,客户在展会现场即可完成设备定制。某次行业展会期间直接成交47台非标设备,价值超2000万元。销售数据表明,移动化配置工具使销售转化率提升至传统方式的2.8倍。

全生命周期数据追溯

湖南某轨道交通装备制造商为每个参数组合生成唯一编码,后期维护时扫码即可调取原始设计参数。某地铁项目检修效率因此提升40%,备件采购准确率达到100%。运维部门统计显示,这种追溯体系使设备停机时间减少62%。

跨系统集成实现数据驱动

天津某食品机械企业将选配系统与MES、CRM深度集成,客户历史偏好参数自动推送至研发部门。某乳品机械的迭代版本正是基于3000次客户配置数据优化,新品上市后市场份额提升19个百分点。IT审计报告显示,系统间数据流转效率提升90%。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

参数化选配技术通过模块化架构、实时约束校验和智能推荐等创新应用,正在彻底改变制造业定制业务模式。从缩短设计周期到提升供应链协同,从精准成本核算到全生命周期管理,该技术在多维度创造了显著价值。实践表明,成功实施企业不仅获得运营效率的指数级提升,更在客户体验和商业创新方面建立起差异化竞争优势。

常见问题

参数化选配系统实施周期通常需要多久?

中型制造企业的典型部署周期为3-6个月,其中基础模块配置需1个月,工程规则库建设需2-4个月,系统集成测试需1个月。实际时长取决于产品复杂度和历史数据质量。

如何处理现有非标产品的参数化转换?

建议采用渐进式改造策略:先对占订单量70%的常规变型进行模块化拆解,再逐步覆盖特殊定制。某企业案例显示,分阶段实施可使系统上线首年即覆盖85%的订单需求。

系统能否适应频繁的工程变更?

现代参数化平台采用图形化规则编辑器,工程师通过拖拽即可修改参数关联关系。某汽车零部件企业每月处理200+次规则更新,平均每次调整耗时仅15分钟。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!聚焦十大核心业务场景

网络化协同

网络化协同

从研发设计协同、供应链协同到产业链协同的&全流程数智化

了解详情

智能化生产

智能化生产

从任务接收、加工排产到工序完工入库的&全流程数智化

了解详情

精细化成本

精细化成本

从品种、订单到工序的&全成本精细核算数智化

了解详情

一体化应用

一体化应用

从设计BOM、工艺BOM到制造BOM的&全过程数智化

了解详情

个性化定制

个性化定制

从个性化需求、设计生产到售后服务的&全流程数智化

了解详情

项目化制造

项目化制造

从项目立项、项目执行到项目决算的&全过程数智化

了解详情

国际化经营

国际化经营

从多账簿、多语言、多币种到多准则的&跨国经营数智化

了解详情

层级化考核

层级化考核

从阿米巴构建、成本核算到多组织责任考核的&全过程数智化

了解详情

服务化转型

服务化转型

从现场安装、设备物联运行到售后服务的&全过程数智化

了解详情

数智化分析

数智化分析

一键连接、即开即用,用数据驱动业务&优化与创新

了解详情

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务