目录

定制化生产如何提升企业竞争力?3个关键步骤解析

柔性制造系统的技术重构路径

在浙江某西装制造基地,传统流水线经过模块化改造后,单个工位可兼容12种不同版型的自动切换。通过引入可编程逻辑控制器与射频识别技术,该企业将设备换型时间从47分钟压缩至8分钟。这种技术升级使得日产300套的小批量订单单位成本下降23%,同时将面料利用率提升至92.5%。关键突破在于采用分布式控制架构,每个工作站都具备独立参数配置能力,当检测到新款物料标签时,系统自动调用预设工艺参数。

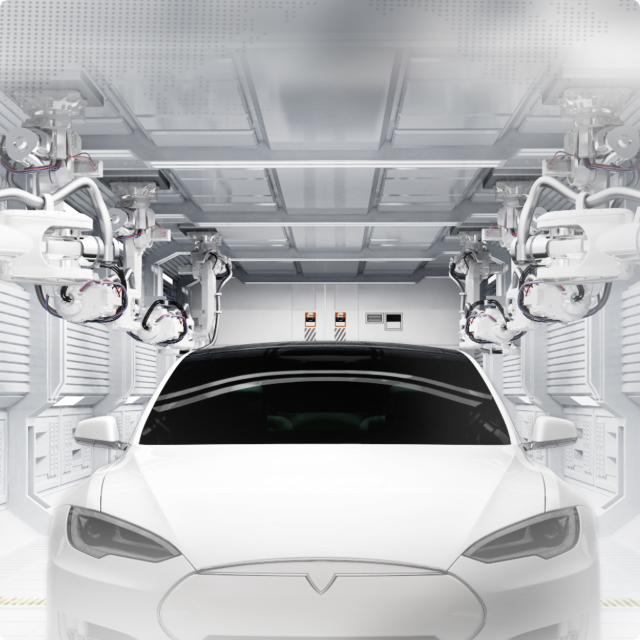

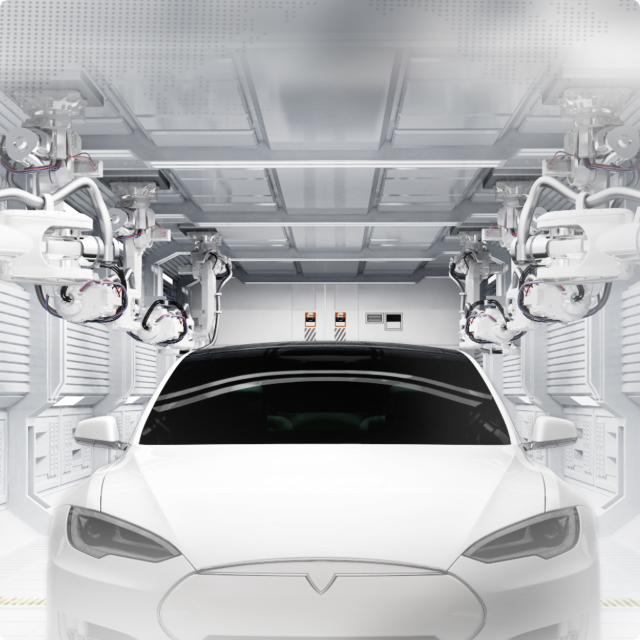

图示展示服装企业柔性制造单元的多工位协同作业场景,中央控制系统实时监控各工序状态。

订单数据流的智能解析技术

东莞某女装企业部署的分布式订单处理引擎,通过自然语言处理技术自动解析客户邮件中的个性化需求。系统将非结构化数据转化为标准工艺卡片时,准确率达到89.7%,较人工录入效率提升6倍。特别开发的智能审核模块会交叉验证尺寸数据与历史订单,当检测到异常腰围臀围比时自动触发二次确认流程。这套机制使定制订单的返工率从18%降至3.2%,同时将设计部门与生产车间的信息同步周期缩短至15分钟。

动态排产算法的实践突破

苏州某运动服饰工厂的量子退火算法排产系统,在处理200+SKU的混合生产时展现出显著优势。系统每2小时重新计算产线负荷,考虑设备状态、物料齐套率和工人技能矩阵等17个变量。实际运行数据显示,紧急插单情况下的计划调整耗时从4.5小时降至25分钟,设备综合效率OEE提升至86.4%。该算法特别设置了虚拟缓冲工位,当检测到某工序延迟时自动启动备选工艺路线。

物料追溯体系的区块链应用

深圳某高端定制品牌将每块面料信息写入Hyperledger Fabric区块链,客户通过手机APP可查看从纺纱到成衣的全流程数据。这套系统使原材料追溯响应时间从3天缩短至10秒,同时降低了67%的质检文档处理成本。智能合约自动执行的质量赔付条款,在检测到色差超过ΔE1.5时立即触发赔偿流程,大幅提升客户信任度。

人机协同作业的进化路径

某鞋类制造商在关键工序部署增强现实指导系统,新员工通过Hololens眼镜接收实时操作指引,使培训周期从2周压缩到3天。系统会记录熟练工人的动作轨迹形成最优工艺库,当检测到新手操作偏差时自动投影纠正提示。这种模式使特殊工艺的一次通过率提升至95%,同时降低28%的师傅带徒弟人力成本。

需求预测的神经网络模型

杭州某童装企业采用LSTM神经网络分析社交媒体趋势,提前6周预测爆款元素。模型整合了历史销售数据、网红带货视频特征和天气预测等15维数据,使预售准确率达到82%。当系统检测到某迪士尼联名款搜索量突增200%时,自动触发面料预采购流程,将供应链响应时间压缩40%。

数字化样衣的3D仿真技术

采用CLO3D虚拟制版系统后,某西装定制品牌将样衣制作成本从每款3200元降至600元。设计师在数字孪生环境中可实时调整54项版型参数,系统自动计算面料悬垂性和缝线张力。客户APP端呈现的3D试穿效果与实物吻合度达91%,减少85%的样衣往返邮寄次数。

智能剪裁的机器视觉突破

某大衣制造商引入深度学习裁床系统,通过多光谱成像识别面料纹理方向。系统自动生成最优排料方案,使高端羊毛面料利用率突破94%,每年节省材料成本380万元。当检测到布匹瑕疵时,AI会动态调整裁片位置并标记需人工复核区域,使瑕疵规避率达到97.3%。

工艺知识图谱的构建方法

某旗袍企业将百年手工技艺数字化,建立包含8600个工艺节点的知识图谱。新系统通过图神经网络推荐最佳工艺组合,比如检测到真丝材质时自动禁用高温熨烫工艺。老师傅的经验转化为可量化的258个质量检查点,使非遗工艺的传承效率提升5倍。

物流配送的实时优化系统

采用强化学习算法的配送调度系统,为上海某定制衬衫品牌实现动态路径规划。系统整合实时路况、门店库存和客户行程等数据,使同城急单的交付准时率达到99.5%。智能包装站自动匹配订单体积与环保材料,减少27%的运输空间浪费。

质量控制的计算机视觉应用

某牛仔裤工厂部署的多角度成像检测系统,在1.2秒内完成每条裤子56个关键部位的自动检查。采用迁移学习技术后,系统对特殊洗水工艺的缺陷识别准确率达98.4%,远超人工质检的85%水平。当检测到缝线张力异常时,自动追溯至具体工序的操作工编号。

客户体验的数字化闭环

某高端定制品牌开发的生物特征分析系统,通过3D扫描获取客户体型数据后,自动生成6种版型建议。系统持续学习客户的每次修改反馈,使第5次复购时的版型一次通过率提升至93%。集成在试衣间的压力传感器矩阵,可捕捉32个接触点的服装压迫感数据。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

现代定制化生产体系通过三大技术支柱实现突破:柔性化设备赋予产线快速应变能力,数字线程技术确保全流程数据贯通,智能算法优化各类资源配置效率。实践表明,成功转型企业普遍实现交付周期压缩60%以上,且个性化订单的边际成本趋于标准化生产水平。未来竞争焦点将转向需求预测精度与工艺知识数字化深度的较量。

常见问题

如何评估企业是否具备柔性化改造条件?重点考察设备模块化程度、现有数据的标准化水平以及工艺可分解性三个维度,通常需要先完成价值流图分析。

中小型企业如何降低智能排产系统的实施成本?建议从SaaS模式入手,优先部署具有行业Know-how的轻量化解决方案,初期聚焦20%的关键约束资源优化。

传统企业如何平衡定制化与标准化生产?可采用延迟制造策略,在工艺链后端设置客户可干预节点,前段保持标准化模块生产。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!聚焦十大核心业务场景

网络化协同

网络化协同

从研发设计协同、供应链协同到产业链协同的&全流程数智化

了解详情

智能化生产

智能化生产

从任务接收、加工排产到工序完工入库的&全流程数智化

了解详情

精细化成本

精细化成本

从品种、订单到工序的&全成本精细核算数智化

了解详情

一体化应用

一体化应用

从设计BOM、工艺BOM到制造BOM的&全过程数智化

了解详情

个性化定制

个性化定制

从个性化需求、设计生产到售后服务的&全流程数智化

了解详情

项目化制造

项目化制造

从项目立项、项目执行到项目决算的&全过程数智化

了解详情

国际化经营

国际化经营

从多账簿、多语言、多币种到多准则的&跨国经营数智化

了解详情

层级化考核

层级化考核

从阿米巴构建、成本核算到多组织责任考核的&全过程数智化

了解详情

服务化转型

服务化转型

从现场安装、设备物联运行到售后服务的&全过程数智化

了解详情

数智化分析

数智化分析

一键连接、即开即用,用数据驱动业务&优化与创新

了解详情

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务