目录

定制化生产应用方案:企业如何满足个性化需求

服装行业定制化生产的转型实践

在杭州某高端女装企业的生产车间,传统的大规模流水线已被模块化工作站取代。通过部署可重构生产单元,该企业将平均订单处理时间缩短至72小时,同时支持单件起订的个性化服务。其核心在于将CAD设计系统与自动裁床无缝对接,当客户选择特殊面料或版型时,系统能自动生成最优裁剪方案并调整工序路线。这种动态资源配置模式使该企业年接单量提升40%,而库存周转率同比改善2.3倍。

现代化柔性制造系统在定制化生产中的应用场景

家具制造业的智能排产突破

广东某全屋定制家具厂商通过引入多层嵌套排程算法,解决了异形件加工与标准件生产的协同难题。其系统能根据板材利用率、刀具更换频率等23个参数,实时优化200+台CNC设备的任务分配。特别在应对客户临时修改设计时,采用逆向排产机制自动调整后续工序,确保98%的订单能在5个工作日内交付。该方案使企业材料损耗率从12%降至6.8%,设备综合效率提升至89%。

汽车零部件行业的混线生产方案

某德系汽车零部件供应商在南京工厂实施了车型特征码驱动的生产模式。每条产线可同时处理8种不同规格的座椅骨架,通过RFID识别工件特征,自动切换焊接程序和检测标准。关键突破在于开发了工艺知识图谱,将2000多个工艺参数与产品特征关联,使换型时间从45分钟压缩至90秒。这种灵活生产方式支持月产3000种差异化配置,客户投诉率下降67%。

电子产品的模块化设计策略

深圳某消费电子企业采用功能单元解耦设计原则,将智能手表分解为15个可互换模块。客户在官网配置时,后端系统即时验证200多种组合的可行性,并生成对应的BOM清单。其并行工程体系使研发周期缩短40%,同时通过标准化接口设计,产线切换效率提升3倍。该企业现可提供10万种潜在组合方案,而核心物料库存反而减少28%。

食品饮料行业的参数化配方系统

某乳制品集团开发的动态配方引擎能根据客户健康数据自动调整产品成分。当订单指定低糖或高蛋白需求时,系统会联动供应链数据库,精确计算原料配比并生成生产工艺卡。通过批次追溯系统确保每批定制产品的参数偏差不超过0.5%,同时将最小经济批量从500箱降至50箱。这种能力使其在特殊医学用途食品市场占有率两年内增长17%。

医疗器械的个性化加工技术

骨科植入物制造商采用医学影像驱动的加工体系,将患者CT数据直接转换为五轴机床的加工程序。其开发的自适应加工算法能根据钛合金材质特性动态调整切削参数,使个性化假体的表面精度达到Ra0.8μm。该技术使手术准备周期从3周缩短至5天,术后并发症发生率降低42%。

工业装备的配置化生产模式

某工程机械企业构建了选型知识库,将2000多个客户用例转化为可配置参数。销售人员在平板电脑上选择工况条件时,系统自动推荐最优配置并生成3D爆炸图。通过预装式模块设计,使95%的订单可采用现有组件组合,仅5%需要特殊加工。这种模式使交货期从8周压缩至2周,设计变更成本下降60%。

纺织印染的数字化调色方案

绍兴某面料企业部署的智能配色系统整合了潘通色卡与染料数据库,支持客户上传任意图片生成染色配方。其突破性在于开发了光谱预测模型,能提前模拟不同材质下的显色效果,使打样次数从平均7次降至1.8次。配合数码印花设备的快速换模功能,现可承接50米起订的小批量订单,色彩准确度达到ΔE<1.5。

航空航天领域的敏捷制造体系

某飞机零部件供应商实施移动生产岛方案,将大型机床安装在自动导引车上。根据订单优先级,设备组合能在24小时内重构为不同产品的专用生产线。通过数字孪生技术预验证布局方案,使产线重组时间缩短75%,同时支持同时进行6种航空构件的试制。该体系使新品开发周期压缩40%,产能利用率提升至85%。

包装行业的智能换版技术

某日化包装企业研发的磁吸式版辊系统实现了印刷设备的快速换型。当接收客户个性化包装订单时,机械臂可在15分钟内完成全套印版的更换,配合闭环色彩控制系统确保批间色差ΔE<0.8。该技术使最小起订量从10万件降至5000件,同时将换版损耗控制在0.3%以内。

建筑预制件的参数化生产

装配式建筑企业应用BIM驱动的预制系统,将建筑设计参数直接转换为工厂加工指令。其开发的构件编码体系包含136个属性维度,使每块预制墙板都带有安装定位信息。通过激光投影引导装配,使施工现场误差控制在±2mm内,整体工期缩短30%,材料浪费减少22%。

玩具行业的快速原型开发

东莞某玩具制造商建立3D打印中枢,支持客户参与产品设计。当孩子在APP上绘制创意草图时,AI系统会将其转化为可制造的3D模型,并在48小时内交付样品。通过拓扑优化算法自动强化结构薄弱点,使原型成功率从35%提升至92%。该模式使企业年开发新品数量增长3倍,客户回购率达68%。

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

从服装到航空制造,定制化生产的实现路径呈现三大共性特征:首先是模块化架构的普遍应用,通过可替换单元降低个性化成本;其次是数据贯通体系的建立,确保从设计到交付的参数一致性;最后是动态优化能力的突破,使小批量生产仍能保持经济效益。这些实践表明,当企业将柔性制造理念与数字化工具深度结合时,个性化与效率的悖论正在被打破。

常见问题

Q1: 小批量生产如何控制成本?

通过模块化设计减少专用部件,采用快速换型技术降低准备时间,利用智能排产提高设备利用率,三管齐下可维持合理利润空间。

Q2: 定制化生产需要哪些基础准备?

需建立产品配置体系,实施MES系统实现工序可调度,培养多技能工人,并重构供应链为小批量采购模式。

Q3: 如何评估企业定制化能力水平?

关键指标包括:订单响应速度、最小经济批量、设计变更周期、产线重组时间、物料追溯精度等维度。

点击右侧按钮,获取智能制造相关资料

点击下载资料免责声明

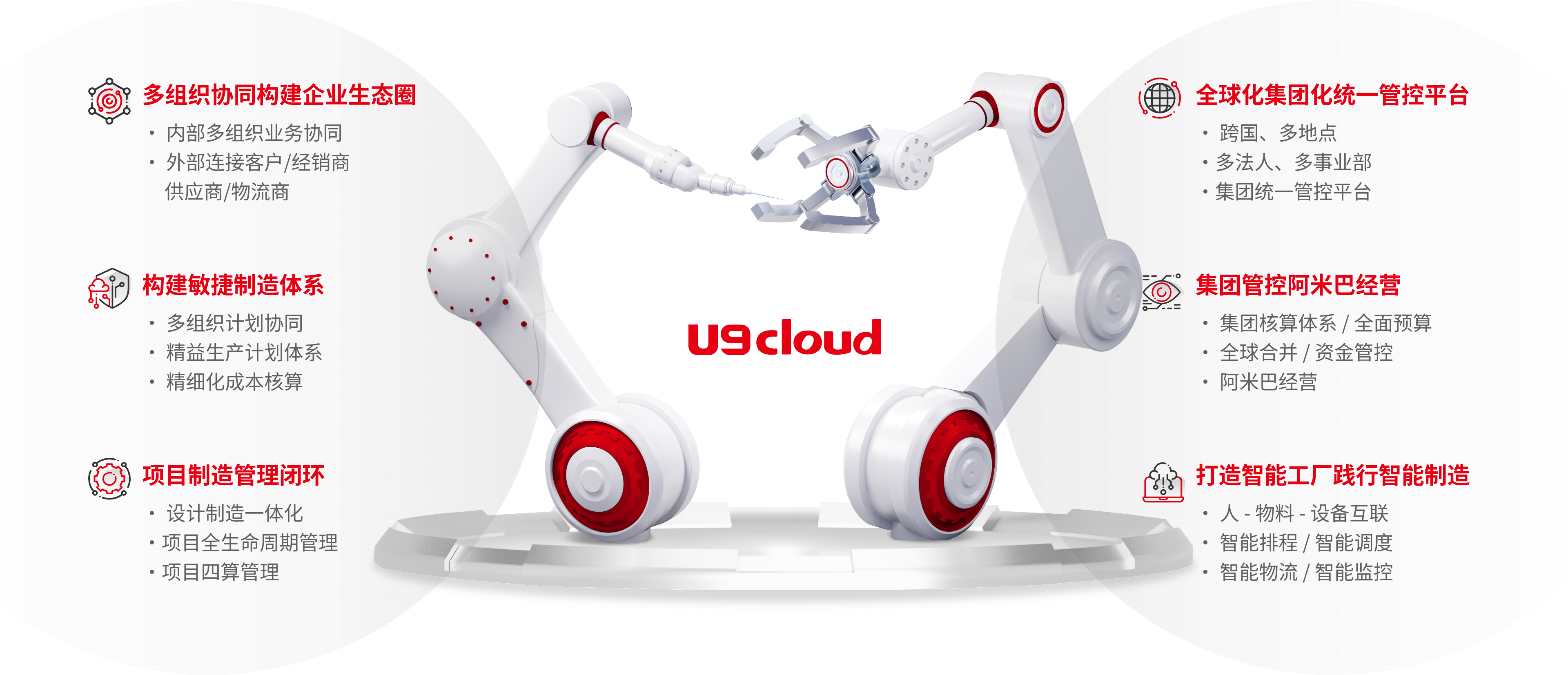

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务