目录

多组织协同制造实战:打破工厂间信息孤岛的3个关键步骤

多组织协同制造的行业痛点与突破路径

某汽车零部件集团在长三角地区布局的5家工厂曾面临典型的多组织管理困境:华南基地因变速箱壳体供应延迟导致整车装配线停产,华北工厂却积压着同型号产品库存。这种资源配置失衡直接造成每月约230万元的产能浪费。通过部署协同制造平台,该企业首次实现了实时产能可视化管理,将跨工厂订单响应速度从72小时压缩至8小时。核心突破在于建立了统一的主数据标准,使分布在各地的生产单元能够用相同的数据语言沟通,这是打破信息壁垒的首要条件。

图示为某企业实施的多组织协同制造驾驶舱,实时展示跨工厂订单执行状态与资源分布情况

生产计划动态协同机制的构建方法

传统MRP系统在跨工厂场景下暴露明显缺陷,某企业使用智能排程算法后,计划调整周期从3天缩短至4小时。关键技术在于开发了双层计划引擎:总部计划层统筹全局产能,各工厂执行层动态反馈设备状态。当苏州工厂注塑机突发故障时,系统自动将2000件订单分流到宁波工厂,并同步更新原材料采购计划。这种弹性调度机制使整体设备利用率提升18%,计划达成率提高至97%。

物料调拨智能化的实施细节

某企业库存台账显示,实施智能调拨系统后,呆滞物料金额下降37%。系统通过动态安全库存模型自动计算各工厂最优库存水位,当武汉工厂的ABS原料低于阈值时,触发长沙仓库的自动补货指令。特别开发的在途看板功能,使300公里半径内的物料调拨时间精确控制在±15分钟误差范围内,运输成本同比降低22%。

质量数据跨工厂追溯的技术实现

针对某批次刹车盘出现的淬火硬度偏差问题,质量协同平台在2小时内完成5家工厂的历史工艺参数比对。通过部署分布式质量数据库,所有检测数据实时上传至中央服务器,任何异常都能触发全网络预警。该体系使质量问题闭环处理时效提升65%,客户投诉率下降40%。

核算体系差异的标准化处理方案

某集团合并报表时发现,不同工厂对模具摊销的会计处理存在3种不同方法。通过建立多维核算对照表,将56项成本要素映射到统一科目体系,使月末结算时间从7天压缩至1天。特别设计的成本差异分摊模块,能自动识别区域电价、社保基数等变量因素,确保考核公平性。

工业物联网在协同制造中的应用

在某新能源电池项目中,182台CNC机床通过IoT网关实现状态互联。当东莞工厂某设备主轴振动值超标时,系统不仅本地停机检修,还自动调整深圳工厂的替代生产计划。这种设备级协同使整体OEE指标提升11个百分点,意外停机损失减少290万元/年。

组织架构与流程再造的关键调整

实施协同系统后,某企业将原生产部分解为计划统筹科与现场执行部。新设立的跨工厂协调岗拥有双重汇报线,既向总部运营总监负责,又嵌入本地管理团队。这种矩阵式管理使决策链条缩短40%,异常处理响应速度提升3倍。

数据中台在协同体系中的核心作用

某企业构建的制造数据湖整合了12个业务系统的3800个数据点。通过实时数据管道技术,质量检测结果在15秒内同步到所有关联工序。特别开发的生产节拍分析模块,能自动识别跨工厂瓶颈工序,指导2000万元技改资金的精准投放。

人员能力升级与变革管理实践

某项目组设计的三维培训矩阵覆盖系统操作、流程规范、数据分析三个维度。通过虚拟工厂沙盘演练,使计划员掌握跨工厂资源调配技能,考核通过率从初期的58%提升至92%。变革管理小组每月举办的改善提案活动,累计产生有效优化建议137项。

信息安全与权限管理的特殊设计

协同系统采用区块链技术实现工艺配方等核心数据的分级授权机制。南京工厂工艺师只能查看本地数据,但总部技术总监可调用全网参数。细粒度权限控制涉及287个角色模板,在保障数据共享的同时,确保商业机密零泄露。

实施效益的量化评估体系

某企业开发的协同成熟度模型包含24个KPI,其中计划联动指数通过算法量化各工厂的配合度。数据显示,实施6个月后,关键指标提升幅度达35-50%,投资回报周期比预期缩短4个月。第三方审计报告确认,年化综合效益超过项目投入的5.7倍。

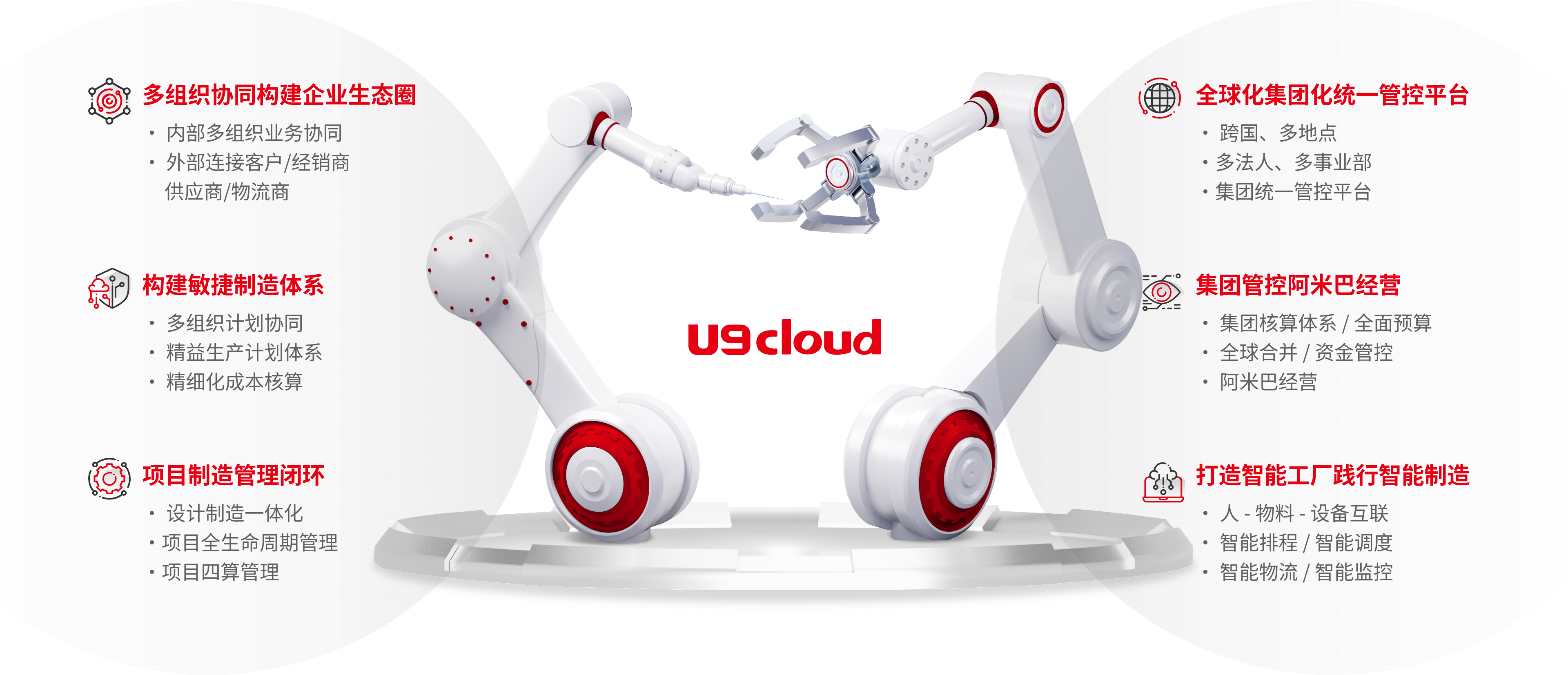

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

多组织协同制造的成功实施需要技术方案与管理创新的双轮驱动。从本文案例可见,实现跨工厂高效协作的关键在于构建统一的数据基础、智能化的决策支持、柔性的组织机制。当企业突破这些核心难点后,不仅能消除信息孤岛,更能释放出可观的协同效益,在复杂制造环境中建立持续竞争优势。

常见问题

不同ERP系统如何实现数据互通? 可通过中间件建立数据映射关系,建议优先统一关键字段标准,逐步推进系统替换。

如何处理工厂间的利益冲突? 建立基于数据的绩效考核体系,设置协同系数作为奖金计算参数,促进主动配合。

系统实施周期通常需要多久? 基础模块3-6个月,全面协同功能需9-12个月,建议分阶段推进价值验证。

点击右侧按钮,试用U9 cloud智能制造产品

立即申请试用免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务