目录

相关推荐

参数化选配如何帮制造企业快速定制产品?

参数化选配技术的核心价值

当某重型机械制造商接到客户对泵体设备的特殊需求时,传统生产方式需要重新设计图纸、调整生产线,平均耗时27个工作日。引入参数驱动配置系统后,工程师仅需在三维建模界面修改流量、压力、材质等12个核心变量,系统自动生成符合ASME标准的工程图纸,并将数据同步至MES系统,整个过程压缩至4小时。这种基于规则引擎的智能配置方式,使产品变型设计效率提升600%,同时将设计错误率从行业平均的8%降至0.3%。

图示为某汽车零部件企业使用的参数化配置平台,展示不同参数组合下的产品三维模型实时生成效果

产品架构的模块化重构

某数控机床企业将原有2000多种零部件重新归类为23个功能模块,建立参数映射关系数据库。当客户要求工作台尺寸从800mm调整至1200mm时,系统自动触发12个关联部件的参数联动,包括导轨长度、丝杠规格、防护罩尺寸等。这种模块化设计使产品配置组合从原有的300种扩展至50000种,而库存品类反而减少35%,实现大规模定制与精益生产的平衡。

知识工程的深度应用

在航空紧固件领域,某企业将材料科学专家二十年经验转化为2000多条设计规则。当输入"耐腐蚀性≥5级、抗拉强度≥1200MPa"等参数时,系统自动推荐钛合金TC4材质,并排除所有不符合航空标准的螺纹规格。这种将专家系统嵌入配置流程的做法,使新员工也能在10分钟内完成过去需要资深工程师3天才能确定的技术方案。

跨系统数据协同机制

某电气设备制造商通过PLM-ERP集成,实现参数配置数据向供应链的实时传递。当客户选定380V电压规格时,系统立即计算所需铜线截面积、绝缘材料厚度等23项参数,同步更新BOM清单并触发供应商询价。这种端到端的数据流使订单响应时间从72小时缩短至90分钟,采购成本估算准确率提升至98.7%。

可视化配置界面设计

针对工程机械行业的特殊需求,某企业开发了三维实时渲染配置器。客户拖动功率滑块从150kW调整至220kW时,界面即时显示发动机尺寸变化、液压系统改造方案及整机重心偏移警告。这种所见即所得的交互方式,使非技术背景客户也能自主完成85%的基础配置,经销商方案制作人力成本降低62%。

参数约束关系的智能管理

某精密仪器厂商在光学系统配置中植入142组参数约束规则。当用户选择CCD分辨率400万像素时,系统自动锁定匹配的镜头焦距范围(28-35mm)、光圈值(f/2.8-f/4)及像场角(75°-55°)。这种强制的技术合规性检查,将产品性能缺陷率从行业平均的6.5%降至0.8%。

云端配置平台的协同优势

汽车座椅供应商通过SaaS化配置系统,让全球8个研发中心共享2500个标准模块。德国工程师输入的座椅滑轨参数,中国工厂能立即获取并进行模具适配度验证。这种云端协同使跨国定制项目交付周期从8周压缩至11天,设计变更沟通成本降低73%。

机器学习辅助参数优化

某风电设备商利用历史订单数据训练神经网络模型,当客户输入"年发电量≥4500MWh"时,系统推荐叶片长度78m、塔筒高度120m的最佳组合,较人工方案提升发电效率12%。这种AI驱动的参数建议,使新产品开发周期缩短40%,客户能源收益率平均提高8.3个百分点。

质量追溯体系的构建

医疗器械企业将每个定制产品的参数配置记录与生产批次绑定,建立全生命周期追溯链。当某批膝关节假体出现异常磨损时,可快速定位到"钴铬合金材质+6mm厚度"的参数组合问题。这种精确到参数级别的质量分析,使产品召回率下降91%,客户投诉处理效率提升15倍。

动态定价模型的集成

某工业阀门厂商在配置系统中嵌入实时成本算法,客户每调整一个压力等级参数,界面立即显示价格浮动(±3%-15%)。这种透明的定价机制使订单转化率提升28%,同时避免因配置复杂导致的报价错误,每年减少经济损失约240万元。

移动端配置场景拓展

针对建筑设备租赁行业,某企业开发AR参数配置APP。客户在现场用手机扫描地基照片后,输入"承载力≥80kPa"等参数,APP立即推荐匹配的桩机型号及配重方案。这种移动化应用使现场技术服务响应速度提升5倍,设备利用率提高33%。

生态伙伴的参数共享

在新能源汽车领域,某电池厂商开放核心参数接口给53家合作车企。当车企调整续航里程目标时,系统自动同步至电解液供应商、BMS开发商等合作伙伴,触发协同优化。这种生态化配置网络使新产品联合开发效率提升60%,跨企业技术冲突减少82%。

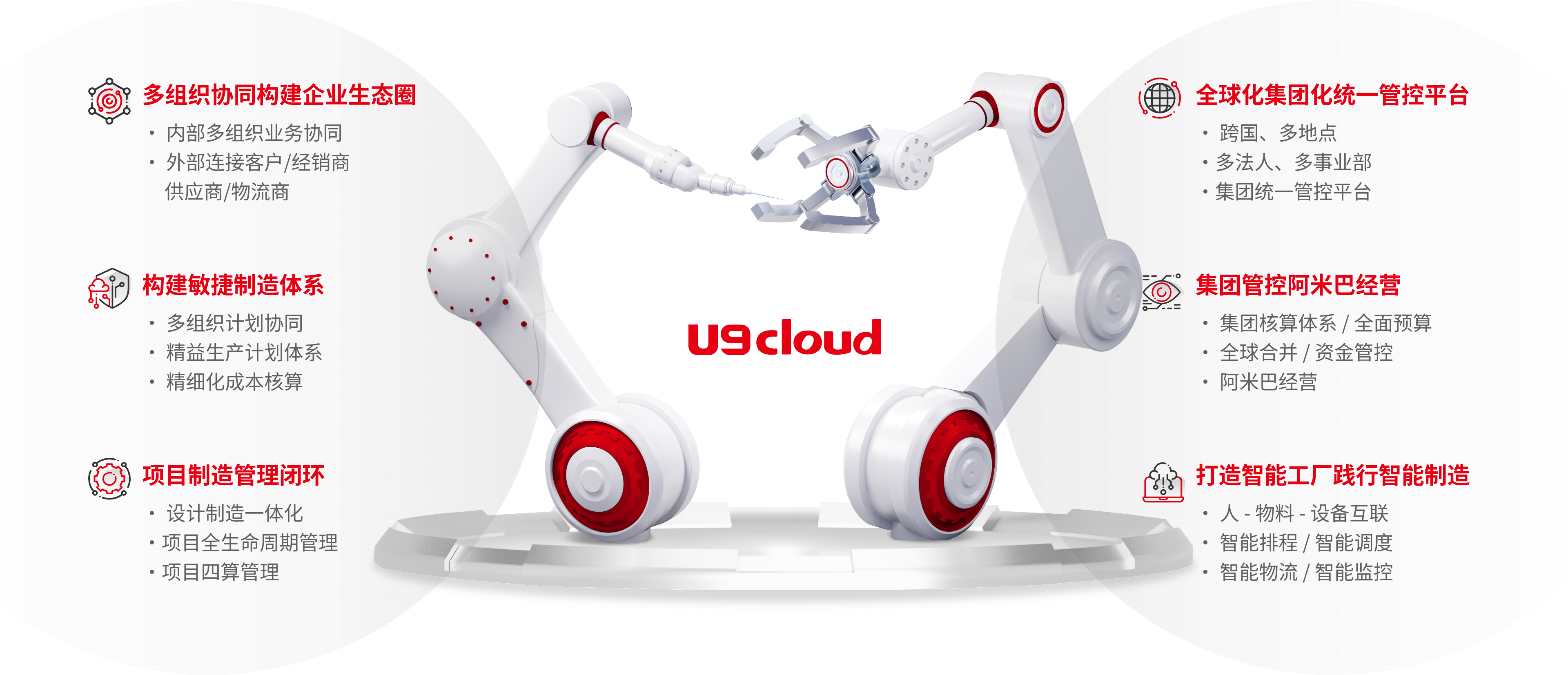

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

参数化选配技术通过构建模块化产品架构、智能规则引擎和跨系统数据流,正在重塑制造业的定制化范式。从缩短90%的设计周期到实现50000种配置组合,从降低91%的质量风险到提升60%的协同效率,该技术已成为制造业数字化转型的核心支柱。随着AI、云计算等技术的深度融合,参数化配置正从单一产品设计工具进化为贯穿企业全价值链的智能决策系统。

常见问题

参数化系统如何保证复杂产品的配置准确性?通过三层验证机制:基础规则库校验技术可行性,仿真系统验证性能指标,历史数据模型预测可靠性,确保百万级参数组合的合规性。

传统企业实施参数化配置需要哪些准备?关键步骤包括产品模块化重构(平均耗时3-6个月)、参数关系图谱绘制(覆盖80%以上部件)、PLM系统升级(预算约占总投入的45%)。

如何处理超出预设范围的极端定制需求?系统会标记为特殊订单,自动触发工程评审流程,同时记录该配置用于未来规则库扩展,典型案例中约7%的异常配置最终被转化为标准选项。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务