目录

家电龙头企业的云工厂实践:数字化转型如何重塑生产流程

家电制造业的云端革命:从离散系统到协同生态

在青岛海尔中央空调互联工厂,2000余台设备通过工业物联网平台实现全流程数据采集,订单响应周期从21天压缩至7天。这套基于微服务架构的云平台,将原本孤立的MES、ERP、PLM系统整合为统一数据中台,使生产异常处理效率提升40%。设备综合效率(OEE)指标从63%跃升至89%,印证了云端协同对离散制造场景的改造价值。美的集团武汉制冷工厂则通过边缘计算节点实现注塑机工艺参数实时优化,材料损耗率下降1.8个百分点,年节省原料成本超1200万元。

图示为家电企业云工厂典型的数据可视化界面,展示设备状态、能耗、质量等关键指标的实时监控

动态排产算法的实践突破

海信容声冰箱事业部采用强化学习算法构建的智能排产系统,能够同时处理客户优先级、设备状态、物料库存等17个约束条件。当某型号面板供应延迟时,系统在23秒内重新生成最优生产序列,避免传统人工调度常见的产线停滞问题。实际运行数据显示,该模型使换型时间减少28%,紧急插单处理能力提升3倍。格力电器珠海基地则通过数字孪生技术模拟不同排产方案,将模具切换次数从日均12次降至7次,直接降低能耗成本15%。

质量管控的云端闭环

美的洗涤电器制造公司部署的AI质检云平台,整合了2000多个摄像头的视觉数据流。通过迁移学习技术,新机型检测模型训练周期从两周缩短至8小时,缺陷识别准确率达到99.3%。当检测到门封条密封不良时,系统自动触发工艺参数调整指令,形成检测-分析-优化的实时闭环。对比传统抽检方式,该方案使质量成本占比从4.1%降至2.7%,年度质量损失减少2800万元。

供应链网络的云端重构

海尔COSMOPlat平台连接了上下游326家核心供应商,实现采购订单、物流信息、质量数据的全链路可视。当泰国洪水影响电机供应时,系统在15分钟内完成替代供应商匹配,保障了美国订单准时交付。这种网状供应链架构使物料齐套率提升至98.5%,库存周转天数下降22天。长虹美菱通过供应商协同门户将新品开发周期压缩30%,工程变更响应速度提高60%。

能耗管理的智能优化

格力电器长沙基地的能源云平台,通过分析空压机、冷却塔等设备的153个能耗参数,建立动态能效模型。系统自动调节冰水机组运行频率,使单位产品能耗下降0.38千瓦时。结合光伏发电数据预测,实现峰谷电价策略优化,年节约电费470万元。奥克斯空调宁波工厂的蒸汽系统智能调控模块,通过压力-温度耦合算法减少热能损失,蒸汽利用率提高12%。

设备预测性维护实践

海尔滚筒洗衣机工厂在关键设备部署了426个振动传感器,云平台通过时频域特征分析预测轴承寿命。当检测到异常谐波分量时,提前14天触发维护工单,避免非计划停机。该方案使设备故障率降低67%,维护成本下降40%。TCL空调器武汉工厂采用声纹识别技术监测压缩机异响,诊断准确率达92%,年减少质量索赔800余万元。

柔性制造的技术实现

美的微波炉顺德工厂通过云平台实现10条产线的动态组合,可根据订单需求在2小时内完成生产单元重构。模块化设计使产品族内切换时间缩短至15分钟,支持单日处理32个不同型号订单。对比传统产线,场地利用率提升45%,在制品库存减少60%。海信电视采用AGV云调度系统,实现物料精准配送至37个装配工位,物流效率提升3倍。

数字孪生的深度应用

格力智能装备公司为数控机床建立三维数字孪生体,实时映射主轴温度、切削力等217项参数。当模拟发现刀具磨损超标趋势时,自动调整进给速率延长刀具寿命20%。该技术使加工精度稳定在±0.003mm,新品试制周期缩短50%。海尔冰箱发泡工序的数字孪生系统,通过流体力学仿真优化注料参数,不良率从3.2%降至0.8%。

人员效能的数字化提升

美的厨房电器事业部通过AR眼镜将作业指导书投射至装配工视野,结合动作捕捉技术纠正操作偏差。云平台分析显示,新员工培训周期从3周压缩至5天,操作失误减少72%。海尔洗衣机工厂的智能工位系统,根据员工熟练度动态分配任务,整体人均产出提升35%。格兰仕微波炉产线采用语音交互终端,使操作员能实时查询工艺标准,异常处理速度提高40%。

数据资产的价值挖掘

海信集团构建的产品全生命周期数据湖,汇聚了研发、制造、售后等环节的4.3PB数据。通过分析用户维修记录,发现某型号电视电源模块在高温环境故障率偏高,针对性改进后市场返修率下降62%。美的中央空调通过安装数据优化产品设计,使新机型能效比提升8%,获得国家节能产品认证。这些数据资产年创造直接效益超2亿元。

生态协同的云端突破

海尔卡奥斯平台已接入78个行业的4.3万家企业,形成跨产业协同制造网络。当某医疗设备厂商急需特种钢材时,平台调动家电企业的富余产能进行代工,使交付周期缩短65%。这种资源共享模式使参与企业的设备利用率平均提升18个百分点。长虹美菱与京东工业品平台对接,实现MRO物资的智能采购,年节省间接物料成本1200万元。

转型路径的阶段性演进

分析显示,领先家电企业的云工厂建设普遍经历三个阶段:单点自动化(2015-2018)、流程数字化(2018-2021)、生态智能化(2021至今)。美的集团从局部试点到全面推广耗时26个月,期间迭代了5次技术架构。海尔则采用"先样板后复制"策略,首个互联工厂建设投入1.2亿元,但后续工厂改造成本递减至3000万元。这些经验表明,数字化转型需要战略定力和持续投入。

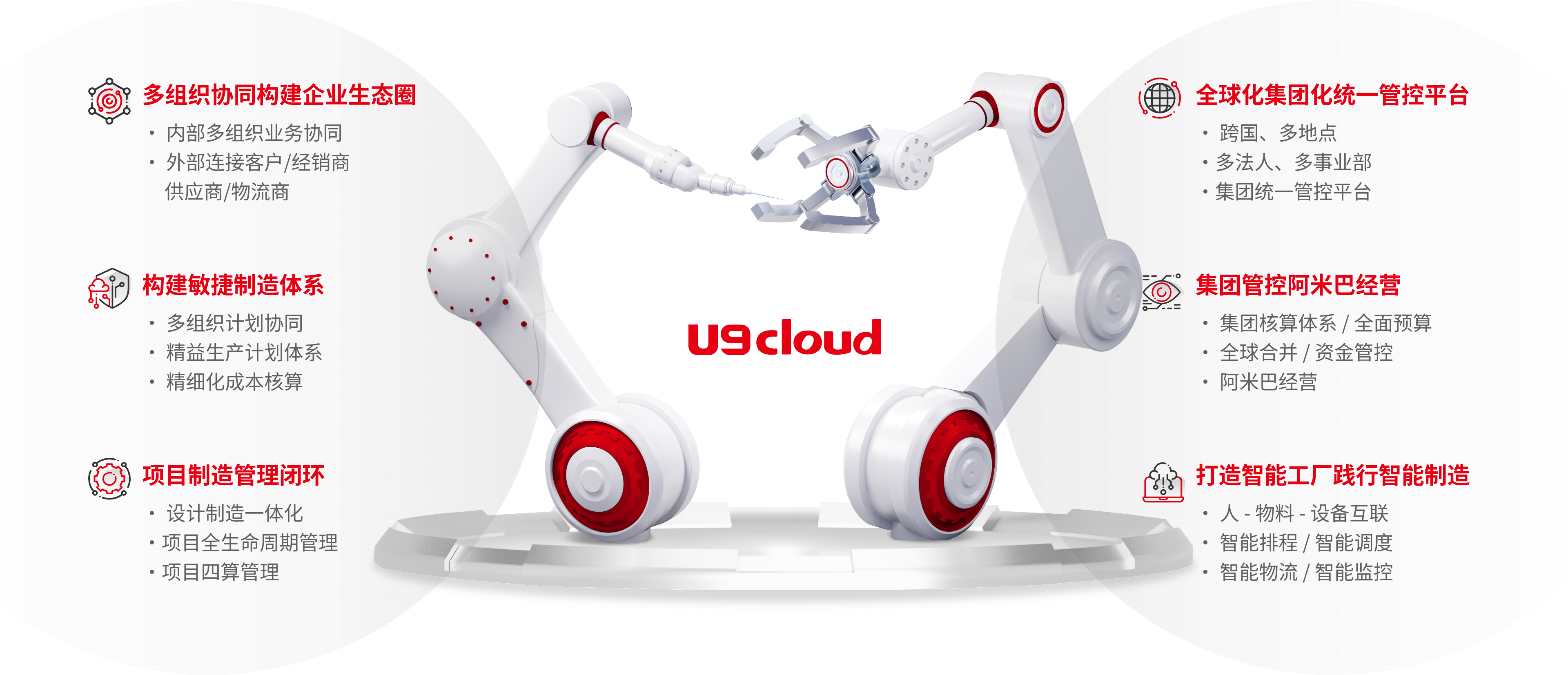

点击这里,立即免费试用U9cloud产品!

提交信息可获取专业产品演示,我们的专家团队将为您提供一对一咨询服务,帮助您的企业实现数智化转型,提升运营效率,优化资源配置,降低运营成本,助力企业快速发展!

结论总结

家电领军企业通过云工厂实践验证了数字化转型的三大核心价值:运营弹性提升体现在30分钟内响应供应链中断,质量一致性改善使产品不良率普遍降至1%以下,资源效率优化带来15-25%的综合成本下降。这些成果的取得依赖于数据贯通、算法迭代和组织变革的同步推进,为制造业转型升级提供了可复制的技术路径和管理范式。

常见问题

云工厂建设需要哪些基础条件?

需要具备设备联网能力(覆盖率应达80%以上)、统一数据标准(如OPC UA协议)、跨部门协同机制。通常建议从关键产线试点开始,6-12个月见效后再逐步扩展。

如何评估云工厂的投资回报?

除直接成本节约外,更应关注隐性收益:订单满足率提升带来的市场份额增长、质量改善减少的品牌损失、数据资产衍生的新商业模式。标杆案例显示投资回收期在18-30个月。

传统工厂如何平稳过渡到云模式?

采用"双模并行"策略,先构建云端镜像系统验证流程,待运行稳定后再逐步关闭旧系统。人员培训需提前3个月启动,重点培养数据分析和异常处理能力。

点击右侧按钮,了解更多智能制造解决方案

咨询解决方案免责声明

本文内容仅供参考,如有不当之处或问题、建议,请联系jiangyqm@yonyou.com进行反馈,相关人员会及时与您联系处理!U9 cloud数智化创新价值

品质选择,值得信赖

免费上门或线上产品演示

免费上门或线上产品演示 专业客户顾问全程服务

专业客户顾问全程服务 企业定制化解决方案

企业定制化解决方案 全天候业务咨询服务

全天候业务咨询服务

免费上门或

免费上门或

线上产品演示 专业客户顾问

专业客户顾问

全程服务企业定制化

解决方案 全天候业务

全天候业务

咨询服务